Il vantaggio principale della pirolisi reattiva laser selettiva (SLRP) è la sua capacità di separare il processo di ceramizzazione dai limiti termici del substrato. Utilizzando un laser focalizzato per la deposizione in situ, la SLRP elimina la dipendenza da forni tradizionali ingombranti e ad alta energia e dai loro lunghi tempi di preriscaldamento associati. Questo approccio consente una rapida ceramizzazione direttamente sui materiali come i compositi carbonio-carbonio senza sottoporre l'intero componente a temperature elevate prolungate e dannose.

Concetto chiave La produzione tradizionale richiede il riscaldamento dell'intero assemblaggio, il che spreca energia e rischia di degradare i substrati sensibili alla temperatura. La SLRP risolve questo problema applicando un calore preciso e localizzato solo dove necessario, consentendo la creazione rapida ed efficiente dal punto di vista energetico di sistemi di protezione termica su geometrie complesse.

Gestione termica e integrità del substrato

Prevenzione dell'esposizione termica prolungata

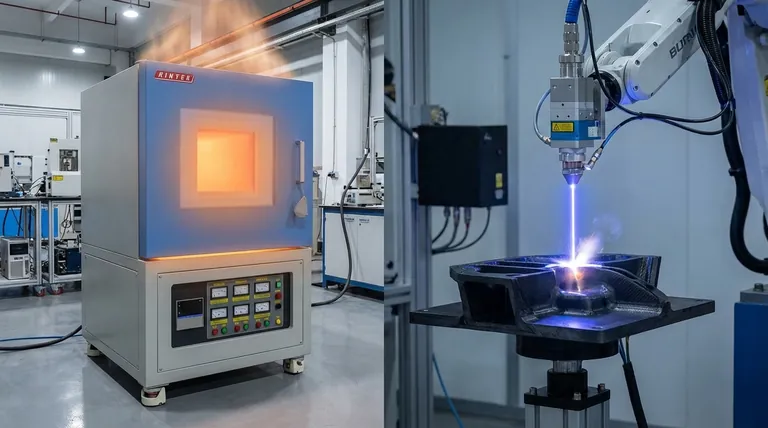

I tradizionali forni elettrici ad alta temperatura funzionano riscaldando l'intero ambiente di lavorazione. Ciò sottopone il substrato, il materiale da rivestire, a calore estremo per tutta la durata del ciclo.

La SLRP cambia fondamentalmente questa dinamica. Consente una rapida ceramizzazione, il che significa che il rivestimento ceramico si forma rapidamente senza "mettere a bagno" il materiale sottostante nel calore. Ciò impedisce al substrato di degradarsi a causa dell'esposizione prolungata a temperature elevate.

Deposizione selettiva in situ

La SLRP utilizza un approccio di produzione additiva per depositare i rivestimenti. Questo processo avviene in situ, il che significa che il rivestimento viene sintetizzato e legato direttamente sulla parte in tempo reale.

Ciò è particolarmente vantaggioso per substrati come i compositi carbonio-carbonio (C/C). Il laser colpisce solo le aree specifiche che richiedono il rivestimento, lasciando il resto del materiale non interessato dallo stress termico.

Efficienza operativa

Eliminazione dei cicli di preriscaldamento

Una delle principali inefficienze dei forni tradizionali è il tempo necessario per raggiungere la temperatura operativa. I forni di grandi dimensioni richiedono significativi periodi di "rampa" prima che la lavorazione possa iniziare.

La SLRP rimuove completamente questo collo di bottiglia. Poiché il laser fornisce energia istantanea e localizzata, non è necessario alcun lungo tempo di preriscaldamento, riducendo drasticamente il tempo totale del ciclo di produzione.

Riduzione del consumo energetico

I metodi tradizionali sono caratterizzati come "ad alto consumo energetico" perché devono mantenere un volume enorme di spazio a temperature ultra-elevate.

Passando a una sorgente laser selettiva, i produttori smettono di riscaldare lo spazio vuoto attorno al pezzo. L'energia viene diretta solo nella zona di reazione, offrendo una soluzione molto più efficiente dal punto di vista energetico per la produzione di ceramiche ultra-alte temperature.

Flessibilità di progettazione e geometrica

Abilitazione di geometrie complesse

I rivestimenti a base di forno a volte possono avere difficoltà con l'uniformità su pezzi intricati, o richiedere un fissaggio complesso per garantire un'esposizione uniforme.

La SLRP è intrinsecamente una soluzione di produzione additiva. Questa flessibilità consente il rivestimento preciso di geometrie complesse che potrebbero essere difficili o impossibili da lavorare efficacemente utilizzando un metodo di "riscaldamento di massa".

Considerazioni e compromessi

Natura del processo vs. lavorazione di massa

Sebbene la SLRP offra una precisione superiore, è importante riconoscere il cambiamento nella metodologia di lavorazione.

I forni tradizionali sono processori "di massa", che trattano l'intera area superficiale contemporaneamente tramite calore ambientale. La SLRP è "selettiva", implicando un processo con linea di vista diretta in cui il laser deve tracciare l'area di deposizione.

Ingombro delle attrezzature

Il riferimento principale evidenzia che la SLRP elimina i forni "ingombranti".

Tuttavia, ciò implica un compromesso nella complessità delle attrezzature. Si scambia un grande recipiente di riscaldamento passivo con un sofisticato sistema laser attivo che richiede un controllo preciso per ottenere la copertura desiderata su forme complesse.

Fare la scelta giusta per il tuo obiettivo

La SLRP rappresenta un passaggio dal riscaldamento passivo alla produzione attiva e di precisione. Per decidere se questa tecnologia si adatta alla tua specifica applicazione, considera i tuoi vincoli principali.

- Se il tuo obiettivo principale è la conservazione del substrato: la SLRP è la scelta migliore perché previene l'esposizione prolungata a temperature elevate, proteggendo materiali sensibili come i compositi C/C.

- Se il tuo obiettivo principale è l'energia e la velocità: la SLRP offre il massimo vantaggio eliminando i lunghi cicli di preriscaldamento del forno e concentrando l'energia solo dove è necessaria.

La SLRP trasforma il rivestimento da un evento termico di forza bruta a una fase di produzione precisa ed efficiente dal punto di vista energetico.

Tabella riassuntiva:

| Caratteristica | Forni tradizionali ad alta temperatura | Pirolisi reattiva laser selettiva (SLRP) |

|---|---|---|

| Metodo di riscaldamento | Lavorazione di massa (intera camera) | Riscaldamento laser selettivo e localizzato |

| Impatto sul substrato | Rischio di degrado termico | Stress minimo; previene danni da calore |

| Velocità di lavorazione | Lunghi cicli di preriscaldamento e raffreddamento | Rapida ceramizzazione istantanea |

| Efficienza energetica | Alto consumo (riscaldamento dello spazio vuoto) | Basso consumo (energia concentrata sulla reazione) |

| Flessibilità geometrica | Limitata dalla distribuzione uniforme del calore | Alta (ideale per forme addizionali complesse) |

Ottimizza i tuoi sistemi di protezione termica con KINTEK

Il passaggio dal riscaldamento di massa tradizionale alla produzione di precisione richiede il giusto partner tecnologico. Sia che tu stia lavorando con compositi carbonio-carbonio o sviluppando geometrie ceramiche complesse, KINTEK fornisce le soluzioni ad alte prestazioni di cui hai bisogno.

Perché scegliere KINTEK?

- R&S avanzata: supportata da produzione esperta per sistemi a muffola, a tubo, rotativi e sottovuoto.

- Soluzioni personalizzabili: sistemi CVD e forni da laboratorio ad alta temperatura su misura per le tue esigenze uniche di ricerca o produzione.

- Efficienza e precisione: progettati per soddisfare le rigorose esigenze delle applicazioni di ceramiche ultra-alte temperature (UHTC).

Contatta i nostri specialisti oggi stesso per scoprire come i nostri sistemi di forni personalizzabili possono migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio.

Guida Visiva

Riferimenti

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni industriali? Scopri gli usi chiave nella produzione e nella ricerca

- Qual è la funzione di un forno essiccatore da laboratorio nella lavorazione dei rifiuti NdFeB? Garantire la purezza nel recupero delle terre rare

- In che modo un forno di essiccazione sottovuoto industriale influisce sulle prestazioni degli elettrodi? Ottimizzare la stabilità delle batterie agli ioni di sodio

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto nel post-trattamento dei catalizzatori Pd/BPC? Ottimizzare le prestazioni.

- Quali condizioni sono richieste per innestare gruppi funzionali norbornene sulle superfici delle fibre S-glass? Protocollo Esperto

- Perché il processo di calcinazione è essenziale per Fe3O4/CeO2 e NiO/Ni@C? Controllo dell'identità di fase e della conduttività

- Perché è necessario un controllo preciso della temperatura in un forno di essiccazione per precursori MOF? Garantire l'integrità dei nanopori