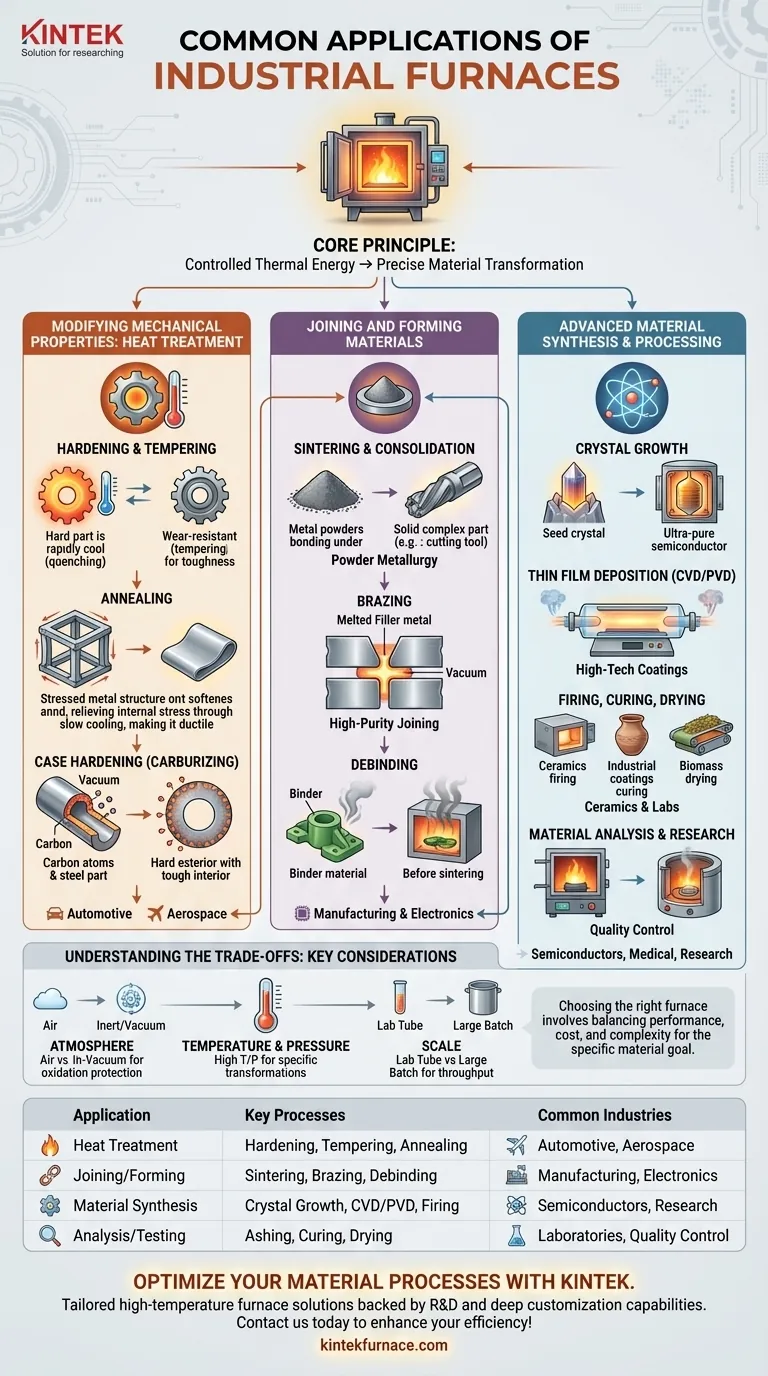

Nella loro essenza, i forni industriali utilizzano energia termica controllata per modificare fondamentalmente le proprietà dei materiali. Le loro applicazioni spaziano dal rafforzamento dei metalli per i componenti automobilistici alla creazione di cristalli ultra-puri per i semiconduttori, fino al collaudo della composizione dei prodotti petroliferi e alla cottura di ceramiche avanzate per l'aerospaziale.

L'applicazione specifica di un forno industriale non è casuale; è sempre scelta per ottenere una trasformazione precisa del materiale. La temperatura richiesta, le condizioni atmosferiche (come aria, gas inerte o vuoto) e talvolta la pressione determinano il processo e il tipo di forno utilizzati.

Modifica delle proprietà meccaniche: Trattamento termico

Uno degli usi più comuni per i forni industriali è il trattamento termico, un gruppo di processi progettati per alterare la struttura interna dei metalli al fine di migliorarne la resistenza, la tenacità e la durabilità.

Tempra e Rinvenimento

La tempra (hardening) comporta il riscaldamento di un metallo (tipicamente acciaio) a una temperatura elevata e il suo successivo raffreddamento rapido. Questo processo aumenta la durezza e la resistenza all'usura del materiale.

Il rinvenimento (tempering) è un trattamento successivo a temperatura più bassa che riduce la fragilità creata dalla tempra, migliorando così la tenacità complessiva del materiale. Questi processi sono fondamentali nelle industrie automobilistica e aerospaziale.

Ricottura

La ricottura (annealing) è essenzialmente l'opposto della tempra. Comporta il riscaldamento di un materiale e il suo raffreddamento lento per ammorbidirlo, alleviare le tensioni interne derivanti dalla lavorazione e migliorarne la duttilità. Ciò rende il materiale più facile da lavorare nelle fasi di formatura successive.

Cementazione superficiale (Carburizing)

Per i componenti che necessitano di una superficie altamente resistente all'usura ma di un nucleo tenace e resistente agli urti, si utilizza la cementazione superficiale (case hardening).

La cementazione sotto vuoto, ad esempio, introduce carbonio nello strato superficiale di una parte in acciaio in un ambiente sottovuoto, creando un esterno eccezionalmente duro senza comprometterne l'integrità interna.

Giunzione e formatura dei materiali

I forni sono fondamentali anche per la produzione di componenti solidi, sia unendo parti separate sia consolidando polveri in una massa densa.

Sinterizzazione e Consolidamento

La sinterizzazione è un processo che utilizza il calore per legare materiali in polvere—come metalli o ceramiche—in un oggetto solido e coerente senza fonderli.

Questa tecnica è centrale nella metallurgia delle polveri per creare parti complesse come utensili da taglio in metallo duro. I forni a pressa a caldo applicano calore e pressione simultaneamente per la massima densificazione.

Brasatura

La brasatura è un processo di giunzione dei metalli in cui un metallo d'apporto viene fuso e fluisce nello spazio tra due parti ben aderenti, creando un legame eccezionalmente forte al raffreddamento.

La brasatura sotto vuoto è una versione ad alta purezza di questo processo, essenziale per la produzione di componenti sensibili come gli interruttori sigillati sottovuoto per l'industria elettrica.

Disinnesto (Debinding)

In processi come lo stampaggio a iniezione di metallo (MIM), un materiale "legante" (binder) viene miscelato con la polvere metallica per aiutare a formare una parte "verde". Il disinnesto (debinding) è la fase cruciale nel forno in cui questo legante viene accuratamente bruciato o evaporato prima della fase finale di sinterizzazione.

Sintesi e lavorazione di materiali avanzati

Le industrie ad alta tecnologia si affidano ai forni per creare e raffinare i materiali speciali che alimentano l'elettronica moderna, i dispositivi medici e la ricerca.

Crescita di cristalli

La produzione di semiconduttori e componenti ottici dipende dalla capacità di far crescere cristalli singoli, ultra-puri e di grandi dimensioni. Forni sottovuoto specializzati forniscono l'ambiente stabile e privo di contaminazione necessario per questo processo preciso.

Deposizione di film sottili (CVD/PVD)

La deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) sono processi che depositano strati estremamente sottili di materiale su un substrato.

I forni a tubo e sottovuoto sono spesso utilizzati per creare gli ambienti ad alta temperatura e a atmosfera controllata necessari per questi rivestimenti, che possono fornire resistenza all'usura, conducibilità elettrica o altre proprietà speciali.

Cottura, Polimerizzazione e Essiccazione

La cottura delle ceramiche è una classica applicazione dei forni utilizzata per indurire permanentemente la terracotta, le piastrelle e le ceramiche tecniche avanzate. I forni a scatola sono comuni sia nei laboratori che nella produzione per questo scopo.

A temperature più basse, i forni sono utilizzati anche per essiccare materiali come la biomassa o i prodotti alimentari e per la polimerizzazione (curing) di rivestimenti e compositi industriali.

Analisi e ricerca sui materiali

Nei laboratori, i forni sono strumenti analitici indispensabili. I forni per l'incenerimento (ashing furnaces), ad esempio, vengono utilizzati per bruciare completamente un campione al fine di determinare il suo contenuto di cenere non combustibile, una metrica di qualità chiave per materiali come carbone e petrolio.

Comprendere i compromessi

La vasta gamma di applicazioni dei forni esiste perché ogni processo comporta un insieme unico di compromessi tra prestazioni, costo e complessità.

La necessità di un'atmosfera controllata

Molti trattamenti termici standard possono avvenire all'aria. Tuttavia, ad alte temperature, l'ossigeno può reagire con e danneggiare la superficie di un materiale, un processo noto come ossidazione.

L'uso di un gas inerte (come l'argon) o di un vuoto previene questa ossidazione. I forni sottovuoto offrono la massima protezione contro la contaminazione ma sono significativamente più complessi e costosi dei forni ad aria. Questo compromesso è necessario per le leghe aerospaziali ad alte prestazioni o i materiali elettronici sensibili.

Attrezzature per uso generale contro attrezzature specializzate

Un forno a scatola (box furnace) è un cavallo di battaglia versatile, in grado di eseguire ricottura, tempra e cottura di ceramiche. Tuttavia, potrebbe non essere lo strumento più efficiente o preciso per ogni singolo compito.

Al contrario, un forno a pressa a caldo (hot press furnace) è altamente specializzato per la sinterizzazione sotto pressione. Svolge un lavoro perfettamente ma manca della flessibilità di un forno a scatola. La scelta dipende dal fatto che l'utente necessiti di un multiuso o di un bisturi.

Scala e produttività

Il design fisico di un forno ne determina l'applicazione. Un piccolo forno a tubo (tube furnace) è ideale per la lavorazione di pochi piccoli campioni con elevata uniformità in un laboratorio di ricerca.

Al contrario, un grande forno a batch è progettato per il trattamento termico ad alta produttività di migliaia di componenti automobilistici contemporaneamente. L'applicazione deve corrispondere alla scala di produzione richiesta.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la corretta applicazione del forno, devi prima definire la modifica desiderata nel tuo materiale.

- Se il tuo obiettivo principale è migliorare le prestazioni dei metalli: Probabilmente utilizzerai processi di trattamento termico come tempra, ricottura o cementazione superficiale.

- Se il tuo obiettivo principale è creare parti solide partendo da polveri: La sinterizzazione è il tuo processo chiave, spesso preceduta dal disinnesto in un'atmosfera controllata.

- Se il tuo obiettivo principale è l'elettronica avanzata o l'aerospaziale: Avrai bisogno di processi in ambienti ad alta purezza, come la brasatura sottovuoto, la crescita di cristalli o il CVD.

- Se il tuo obiettivo principale è la ricerca o il collaudo generale di laboratorio: Forni versatili a scatola o a tubo forniscono una piattaforma essenziale per un'ampia gamma di compiti analitici e di sintesi.

In definitiva, la selezione della corretta applicazione del forno industriale inizia con una chiara comprensione della trasformazione del materiale che è necessario ottenere.

Tabella riassuntiva:

| Categoria di Applicazione | Processi Chiave | Settori Comuni |

|---|---|---|

| Trattamento Termico | Tempra, Rinvenimento, Ricottura | Automotive, Aerospaziale |

| Giunzione e Formatura | Sinterizzazione, Brasatura, Disinnesto | Produzione, Elettronica |

| Sintesi dei Materiali | Crescita Cristalli, CVD/PVD, Cottura | Semiconduttori, Ricerca |

| Analisi e Collaudo | Incenerimento (Ashing), Polimerizzazione, Essiccazione | Laboratori, Controllo Qualità |

Pronto a ottimizzare i tuoi processi sui materiali con il forno giusto? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—inclusi Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione per soddisfare con precisione i requisiti sperimentali unici in settori come l'automotive, l'aerospaziale e l'elettronica. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni