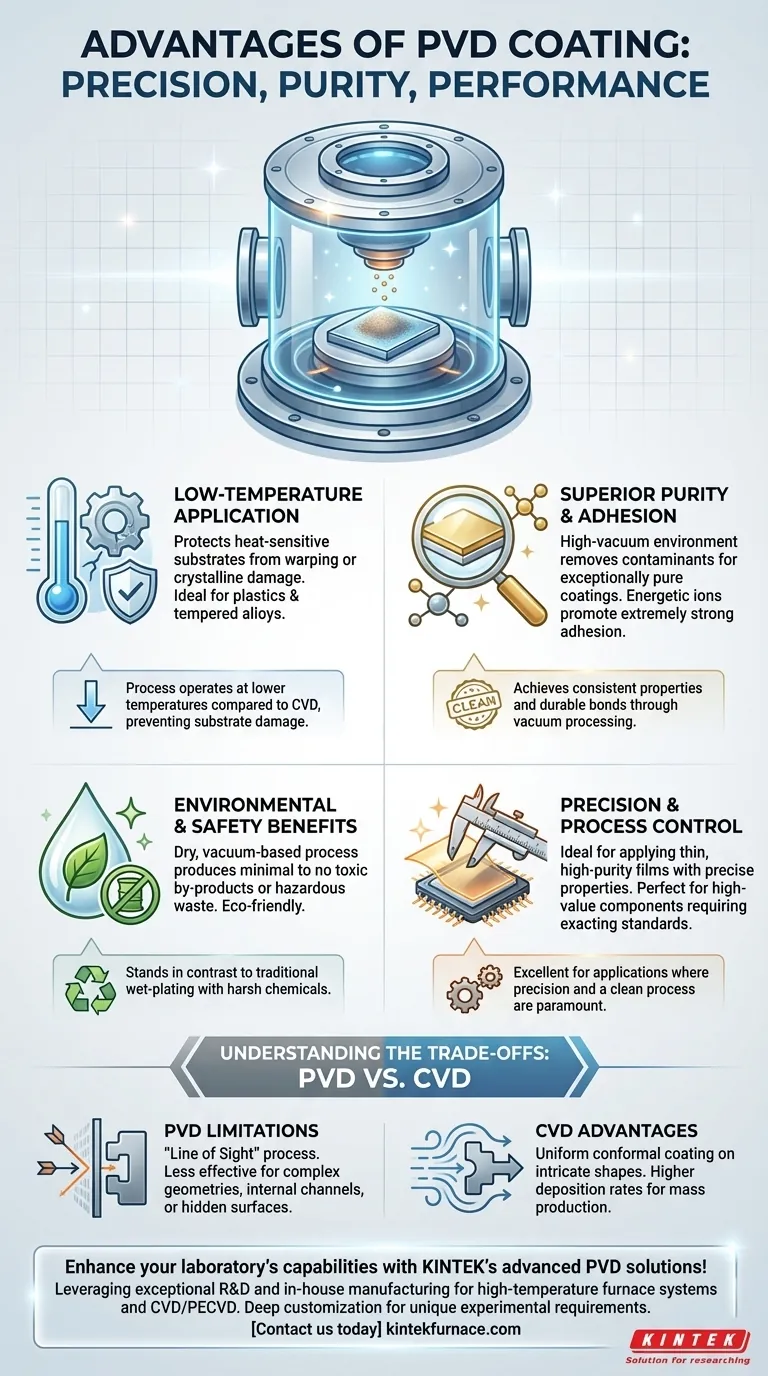

I vantaggi principali della Deposizione Fisica da Vapore (PVD) sono la sua capacità di applicare rivestimenti ad alte prestazioni a basse temperature, la sua compatibilità ambientale e l'eccezionale purezza e adesione dello strato finale. Questo rende il PVD una scelta superiore per il rivestimento di materiali sensibili al calore o applicazioni in cui la precisione e un processo pulito sono fondamentali.

Sebbene spesso valutato per la sua durabilità, il vero valore del PVD risiede nella sua precisione e nel controllo del processo. Eccelle nell'applicazione di film sottili e ad alta purezza su componenti che non possono sopportare le alte temperature di metodi alternativi come la Deposizione Chimica da Vapore (CVD).

I principali vantaggi del PVD spiegati

Per capire perché il PVD viene scelto, è necessario guardare oltre i benefici superficiali. I vantaggi derivano direttamente dalla fisica del suo processo basato sul vuoto.

Applicazione a bassa temperatura per materiali sensibili

Il PVD è fondamentalmente un processo a bassa temperatura rispetto al CVD. Questo è il suo vantaggio più significativo per una vasta gamma di materiali moderni.

Operando a temperature più basse, il PVD impedisce al materiale del substrato di deformarsi, modificare la sua struttura cristallina o perdere la sua tempra. Ciò consente il rivestimento di materie plastiche, leghe temperate e altri componenti sensibili al calore senza danneggiarli.

Tuttavia, è importante notare che un attento controllo del processo è ancora necessario, poiché alcuni processi PVD ad alta energia possono generare calore localizzato che potrebbe influenzare substrati estremamente sensibili.

Purity e Adesione Superiori

Il processo PVD avviene in una camera a vuoto spinto, il che è fondamentale per ottenere rivestimenti di elevata purezza.

Questo ambiente sottovuoto rimuove contaminanti atmosferici e di altro tipo, garantendo che il materiale depositato sia eccezionalmente puro. Il risultato è un rivestimento con proprietà prevedibili e consistenti.

Inoltre, gli ioni energetici in molti processi PVD (come lo sputtering) bombardano il substrato, creando una superficie microscopicamente pulita e attivata che favorisce un'adesione estremamente forte tra il rivestimento e la parte.

Vantaggi ambientali e di sicurezza

Il PVD è ampiamente considerato una tecnologia di rivestimento ecocompatibile.

Il processo è secco e avviene sotto vuoto, producendo una quantità minima o nulla di sottoprodotti tossici o rifiuti pericolosi. Questo è in netto contrasto con i processi di placcatura a umido tradizionali che si basano su sostanze chimiche aggressive e producono quantità significative di rifiuti chimici.

Comprendere i compromessi: PVD vs. alternative

Nessuna tecnologia è perfetta per ogni scenario. I vantaggi del PVD sono meglio compresi riconoscendo i suoi limiti, in particolare se confrontato con la Deposizione Chimica da Vapore (CVD).

La limitazione della "linea di vista"

Il PVD è un processo "a linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò limita la sua efficacia su parti con geometrie complesse, canali interni o superfici nascoste. Se una superficie non può essere "vista" dalla sorgente di rivestimento, non sarà rivestita in modo uniforme, se non del tutto.

Il CVD, al contrario, utilizza un gas chimico che può fluire intorno e all'interno di forme intricate, fornendo un rivestimento altamente uniforme e conforme anche sulle parti più complesse.

Tasso di deposizione e scala di produzione

In generale, il PVD ha un tasso di deposizione più lento rispetto al CVD. Ciò lo rende meno efficiente per il rivestimento di strati molto spessi o per la produzione di massa ad altissimo volume.

Il PVD è quindi spesso più adatto per componenti di alto valore dove precisione, purezza e applicazione a bassa temperatura sono più critiche della semplice produttività. I tassi di deposizione più elevati del CVD lo rendono più economico per molte applicazioni industriali su larga scala.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di rivestimento corretta richiede di abbinare le capacità del processo ai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la performance su componenti sensibili al calore: Il PVD è la scelta superiore grazie alla sua applicazione a bassa temperatura, che protegge l'integrità del substrato.

- Se il tuo obiettivo principale è il rivestimento di geometrie complesse e interne: Dovresti considerare seriamente il CVD per la sua capacità di fornire un rivestimento uniforme su superfici non a vista.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economica: I tassi di deposizione tipicamente più veloci del CVD lo rendono spesso l'opzione più efficiente per la produzione di massa.

- Se il tuo obiettivo principale è l'impatto ambientale e la purezza del rivestimento: Il processo PVD pulito e basato sul vuoto offre un netto vantaggio rispetto alle alternative chimiche.

In definitiva, la scelta del rivestimento giusto è una decisione ingegneristica basata su una chiara comprensione di questi compromessi fondamentali.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Applicazione a Bassa Temperatura | Protegge i substrati sensibili al calore dai danni |

| Purity e Adesione Superiori | Garantisce rivestimenti durevoli e di alta qualità in ambienti sottovuoto |

| Vantaggi Ambientali e di Sicurezza | Riduce al minimo i sottoprodotti tossici e i rifiuti pericolosi |

| Precisione e Controllo del Processo | Ideale per film sottili e ad alta purezza su componenti sensibili |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni PVD di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisferemo con precisione le tue esigenze sperimentali uniche per i rivestimenti PVD, offrendo prestazioni, purezza ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare i tuoi progetti e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura