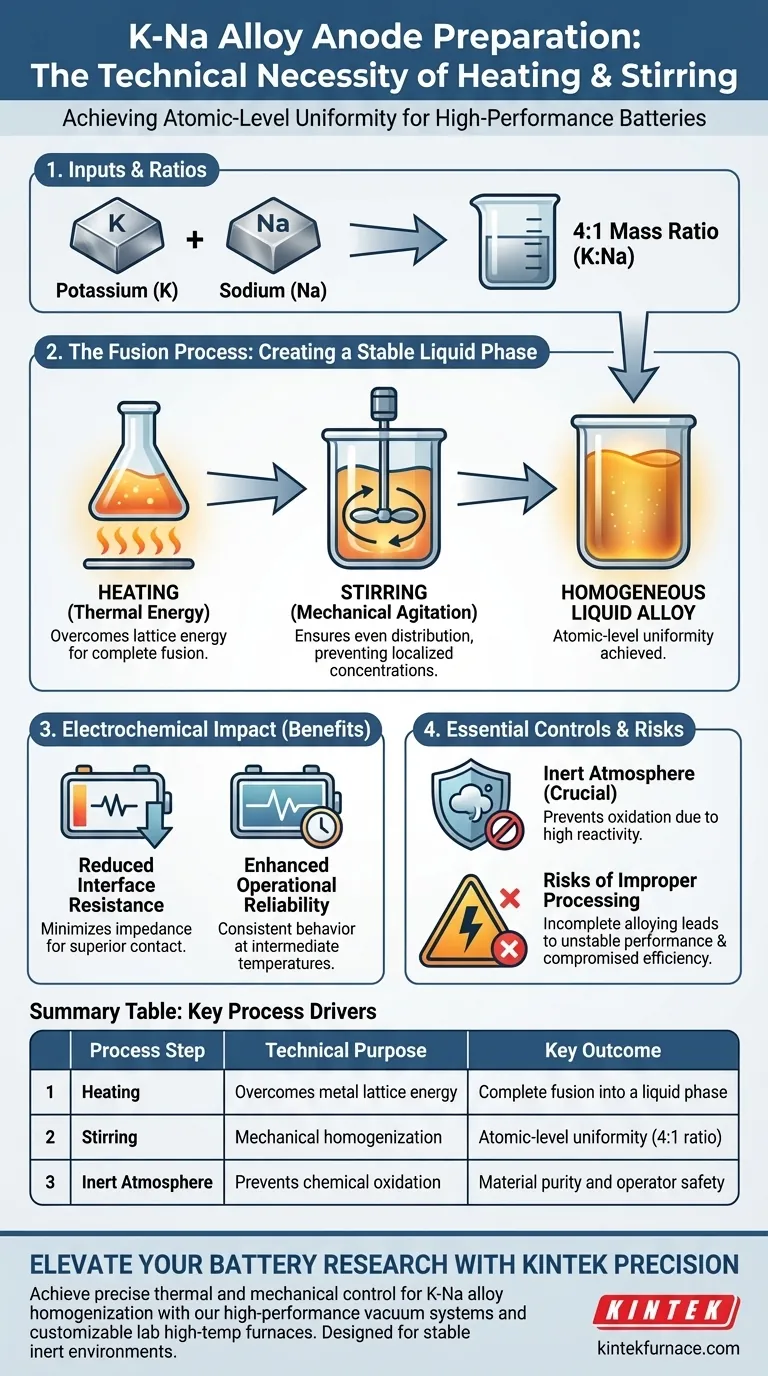

La necessità tecnica di riscaldamento e agitazione risiede nella loro capacità di forzare potassio e sodio metallici di elevata purezza in un'unica fase liquida omogenea. Senza questi input meccanici e termici attivi, i metalli non possono raggiungere l'uniformità a livello atomico richiesta per funzionare efficacemente come anodo di una batteria.

Concetto chiave La combinazione di riscaldamento e agitazione non serve semplicemente per mescolare; è un processo di fusione necessario per creare una lega liquida stabile da metalli distinti. Questa precisa omogeneizzazione è il fattore primario per abbassare la resistenza interfacciale e garantire l'affidabilità della batteria durante il funzionamento a temperature intermedie.

Creazione di una Fase Liquida Stabile

Ottenere la Fusione Completa

Il semplice contatto tra potassio e sodio è insufficiente per creare un anodo funzionale. Il riscaldamento fornisce l'energia termica necessaria per superare l'energia reticolare dei singoli metalli, consentendo loro di fondersi completamente.

Il Ruolo dell'Agitazione Meccanica

L'agitazione agisce come catalizzatore per l'uniformità. Assicura che gli atomi di potassio e sodio siano distribuiti uniformemente in tutto il volume del materiale, prevenendo concentrazioni localizzate di ciascun metallo puro.

Aderenza a Rapporti Precisi

Il protocollo standard richiede tipicamente un rapporto di massa di 4:1 di potassio rispetto al sodio. Mantenere questo rapporto specifico attraverso tecniche di miscelazione adeguate è essenziale affinché la lega raggiunga il suo stato liquido stabile desiderato.

Impatto sulle Prestazioni Elettrochimiche

Riduzione della Resistenza Interfacciale

L'obiettivo elettrochimico primario di questo processo è minimizzare l'impedenza. Una lega K-Na liquida, accuratamente miscelata, crea un'interfaccia di contatto superiore, riducendo significativamente la resistenza interfacciale all'interno della cella.

Miglioramento dell'Affidabilità Operativa

Le batterie che operano a temperature intermedie richiedono un comportamento costante dell'anodo. L'omogeneità ottenuta tramite riscaldamento e agitazione previene fluttuazioni delle prestazioni, migliorando così l'affidabilità a lungo termine del sistema.

Controlli Ambientali Essenziali

Gestione della Reattività

Il potassio e il sodio sono altamente reattivi, specialmente se riscaldati. Pertanto, il processo di riscaldamento e agitazione deve essere condotto rigorosamente sotto atmosfera inerte per prevenire l'ossidazione e garantire la sicurezza.

Rischi di Elaborazione Impropria

Conseguenze di una Legatura Incompleta

Se il riscaldamento è insufficiente o l'agitazione inadeguata, la lega mancherà di uniformità. Ciò porta a regioni chimicamente distinte all'interno dell'anodo, che causano prestazioni elettrochimiche instabili.

Efficienza della Batteria Compromessa

Un anodo mal legato crea percorsi di resistenza più elevati. Ciò degrada direttamente l'efficienza della batteria e può portare a guasti durante le operazioni a temperature intermedie.

Ottimizzazione della Preparazione dell'Anodo

Per garantire la produzione di anodi K-Na ad alte prestazioni, considera quanto segue in base ai tuoi obiettivi specifici:

- Se la tua priorità principale sono l'efficienza elettrochimica: Dai priorità a un'agitazione vigorosa e a un controllo preciso della temperatura per minimizzare la resistenza interfacciale.

- Se la tua priorità principale è la stabilità del materiale: Assicurati di aderire rigorosamente al rapporto di massa 4:1 sotto un'atmosfera inerte controllata per prevenire la contaminazione.

In definitiva, il rigore applicato al processo di riscaldamento e agitazione definisce il limite superiore dell'affidabilità e delle prestazioni della tua batteria.

Tabella Riassuntiva:

| Passaggio del Processo | Scopo Tecnico | Risultato Chiave |

|---|---|---|

| Riscaldamento | Supera l'energia reticolare dei metalli | Fusione completa in fase liquida |

| Agitazione | Omogeneizzazione meccanica | Uniformità a livello atomico (rapporto di massa 4:1) |

| Atmosfera Inerte | Previene l'ossidazione chimica | Purezza del materiale e sicurezza dell'operatore |

| Omogeneizzazione | Minimizza l'impedenza | Riduzione della resistenza interfacciale e stabilità |

Migliora la tua Ricerca sulle Batterie con la Precisione KINTEK

Per ottenere il controllo termico e meccanico preciso richiesto per l'omogeneizzazione della lega K-Na, hai bisogno di attrezzature di laboratorio ingegnerizzate per l'eccellenza. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi a vuoto ad alte prestazioni e forni ad alta temperatura personalizzabili per laboratori, progettati per mantenere ambienti inerti stabili e una distribuzione uniforme del calore. Sia che il tuo progetto richieda forni a muffola standard o sistemi CVD specializzati, le nostre soluzioni sono su misura per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a ottimizzare le tue prestazioni elettrochimiche? Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni di riscaldamento personalizzabili possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Liying Tian, Zhichuan J. Xu. Dual Roles of Deep Eutectic Solvent in Polysulfide Redox and Catalysis for Intermediate‐Temperature Potassium‐Sulfur Batteries. DOI: 10.1002/adma.202507114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori

- Come il riscaldamento del substrato ad alta temperatura a 500 °C facilita la formazione di TiO2? Migliorare la densità e la qualità del film

- Perché un forno essiccatore a temperatura costante di laboratorio è necessario per gli adsorbenti a base di biomassa? Garantire precisione e integrità

- Qual è il ruolo fondamentale di un'autoclave ad alta pressione nella sintesi delle zeoliti LTA? Ottenere una crescita cristallina precisa

- Perché utilizzare azoto e flussimetri nella pirolisi dei fanghi? Garantire una qualità superiore del biochar e l'integrità anaerobica

- Quale ruolo svolge un forno ad alta temperatura nel processo di sigillatura? Controllo termico di precisione per la sigillatura delle fibre

- Qual è il ruolo di un forno da laboratorio nel pretrattamento delle materie prime? Ottimizzare la scorrevolezza delle polveri EBC

- Quale ruolo svolge un forno industriale a riscaldamento elettrico nella pirolisi della biomassa? Ottenere rese elevate di biochar di alta qualità