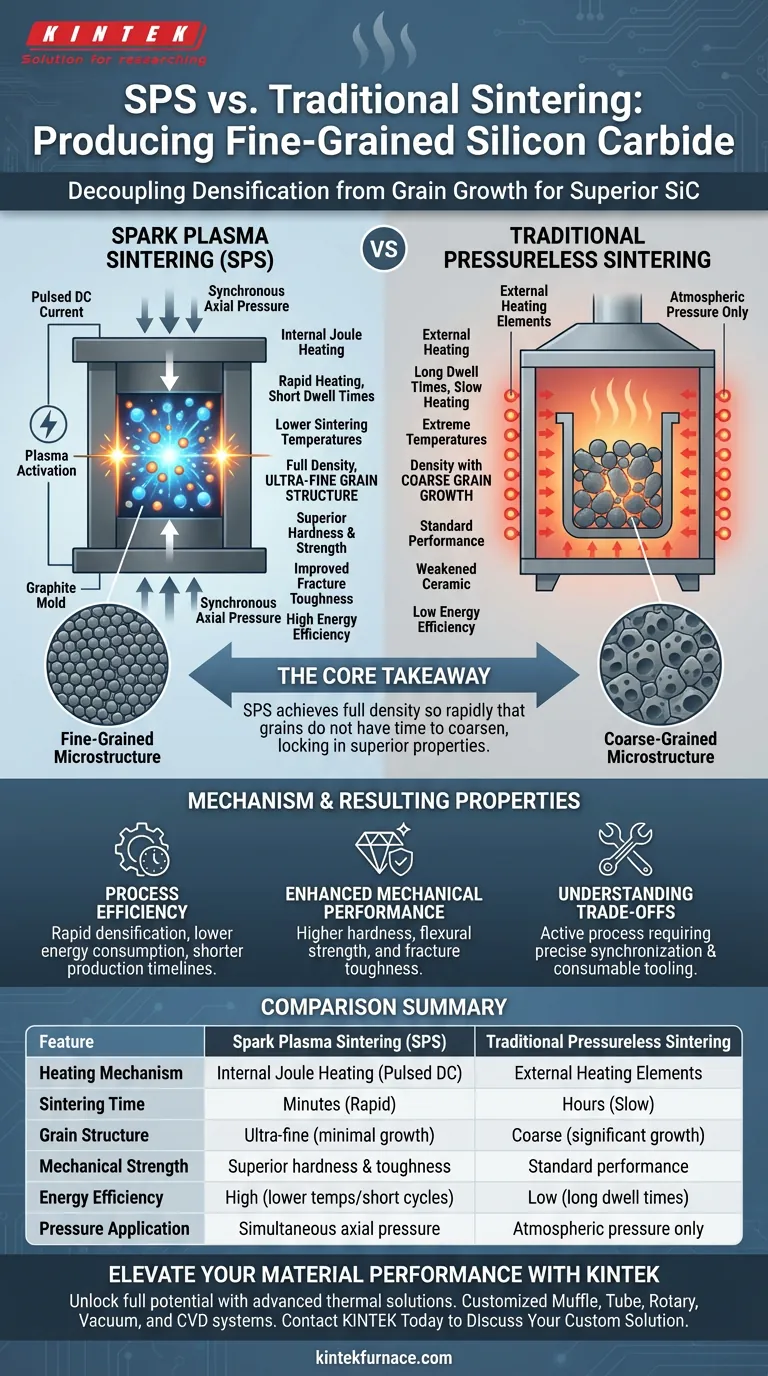

La sinterizzazione a plasma di scintilla (SPS) di grado industriale offre un vantaggio definitivo rispetto ai metodi tradizionali dissociando la densificazione dalla crescita dei grani. Utilizzando la tecnologia assistita da campo, la SPS applica corrente pulsata e pressione sincrona per sinterizzare rapidamente il carburo di silicio (SiC). Ciò si traduce in un materiale completamente denso con una struttura a grana ultrafine, proprietà meccaniche superiori e un consumo energetico significativamente ridotto rispetto ai forni di sinterizzazione senza pressione.

Il concetto chiave Il difetto critico nella sinterizzazione tradizionale è che i lunghi tempi di permanenza richiesti per la densità consentono anche ai grani di crescere, indebolendo la ceramica. La SPS risolve questo problema raggiungendo la piena densità così rapidamente che i grani non hanno il tempo di ispessirsi, bloccando una durezza e una resistenza superiori.

Il meccanismo: come la SPS ottiene una struttura superiore

Riscaldamento rapido e brevi tempi di permanenza

I forni a tubo tradizionali si basano su elementi riscaldanti esterni, che riscaldano il campione lentamente dall'esterno verso l'interno. Al contrario, la SPS utilizza corrente diretta pulsata per generare calore Joule direttamente all'interno dello stampo o del campione stesso.

Questo meccanismo di riscaldamento interno raggiunge velocità di riscaldamento di diverse centinaia di gradi al minuto. Riducendo drasticamente il tempo di permanenza a temperature elevate, la SPS previene la crescita incontrollata dei grani inevitabile nei processi più lenti.

Il ruolo della pressione sincrona

La SPS non si basa solo sul calore; applica pressione assiale simultaneamente alla corrente pulsata. Questa forza meccanica guida fisicamente la densificazione della polvere di carburo di silicio.

Poiché la pressione aiuta a chiudere i pori, il materiale può raggiungere la piena densità a temperature significativamente inferiori rispetto a quelle richieste dalla sinterizzazione senza pressione.

Effetto di attivazione del plasma

L'applicazione di corrente pulsata promuove la diffusione ai bordi dei grani attraverso un fenomeno spesso definito effetto di attivazione del plasma. Ciò accelera il processo di legame tra le particelle, accorciando ulteriormente il tempo di lavorazione necessario per ottenere un corpo ceramico solido.

Proprietà meccaniche risultanti

Maggiore durezza e resistenza

L'output principale del mantenimento di una struttura a grana ultrafine è un sostanziale aumento delle prestazioni meccaniche. I sistemi SPS industriali producono carburo di silicio con maggiore durezza e resistenza a flessione rispetto ai corrispettivi a grana grossa prodotti in forni convenzionali.

Migliore tenacità alla frattura

Oltre alla resistenza statica, la microstruttura a grana fine contribuisce a una tenacità alla frattura superiore. Ciò rende la ceramica più resistente alla propagazione delle cricche, un fattore critico per i componenti industriali sotto stress.

Efficienza del processo e dinamiche energetiche

Temperature di sinterizzazione più basse

Poiché la pressione sincrona assiste nella compattazione, la SPS raggiunge la densificazione completa a temperature complessive più basse. Questo è un chiaro vantaggio rispetto alla sinterizzazione senza pressione, che spesso richiede calore estremo per forzare la coalescenza delle particelle.

Consumo energetico ridotto

La combinazione di velocità di riscaldamento rapide, brevi tempi di mantenimento e temperature operative più basse si traduce in un consumo energetico significativamente inferiore. Ciò rende la SPS un'alternativa più efficiente dal punto di vista energetico rispetto ai cicli di riscaldamento prolungati dei forni a resistenza ad alta temperatura.

Comprendere i compromessi

Complessità del processo vs. Semplicità

Mentre la sinterizzazione senza pressione è un processo passivo (riscalda e attendi), la SPS è un processo attivo e dinamico. Richiede la sincronizzazione precisa di corrente, pressione e temperatura.

Dipendenze dagli utensili

A differenza di un forno senza pressione in cui i pezzi vengono semplicemente inseriti, la SPS richiede che la polvere sia contenuta all'interno di uno stampo conduttivo (tipicamente grafite) per facilitare l'applicazione di corrente e pressione. Ciò introduce la necessità di utensili di consumo e progetti di stampi specifici che resistano a carichi meccanici elevati.

Fare la scelta giusta per il tuo obiettivo

Sebbene la SPS offra proprietà dei materiali superiori, è essenziale allineare la tecnologia con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale sono le massime prestazioni meccaniche: Scegli la SPS per garantire la struttura a grana ultrafine richiesta per la massima durezza, resistenza a flessione e tenacità alla frattura.

- Se il tuo obiettivo principale è l'efficienza del processo: Scegli la SPS per utilizzare cicli di densificazione rapidi che riducono il consumo energetico e accorciano i tempi di produzione.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura: Scegli la SPS per ottenere la piena densità a temperature inferiori rispetto a quelle richieste dai forni a resistenza tradizionali, riducendo al minimo lo stress termico sulla struttura.

La SPS trasforma la produzione di carburo di silicio sostituendo tempo e temperatura con energia e pressione, producendo un materiale più resistente in una frazione del tempo.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma di scintilla (SPS) | Sinterizzazione tradizionale senza pressione |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (DC pulsato) | Elementi riscaldanti esterni |

| Tempo di sinterizzazione | Minuti (rapido) | Ore (lento) |

| Struttura dei grani | Ultrafine (crescita minima) | Grossolana (crescita significativa) |

| Resistenza meccanica | Durezza e tenacità superiori | Prestazioni standard |

| Efficienza energetica | Alta (temperature più basse/cicli brevi) | Bassa (lunghi tempi di permanenza) |

| Applicazione della pressione | Pressione assiale simultanea | Solo pressione atmosferica |

Migliora le prestazioni dei tuoi materiali con KINTEK

Sblocca tutto il potenziale della tua produzione di carburo di silicio con le soluzioni termiche avanzate di KINTEK. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alta temperatura, inclusi sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Sia che tu miri alla massima durezza meccanica o a un processo efficiente dal punto di vista energetico, i nostri esperti sono pronti ad aiutarti a progettare il sistema perfetto per il tuo laboratorio o impianto industriale.

Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i componenti principali di un forno a pressa a caldo sottovuoto? Sblocca la lavorazione di materiali di precisione

- Come funziona una pressa sottovuoto nella formatura dei metalli? Ottenere una formatura metallica di precisione con pressione uniforme

- Cos'è la tecnica di pressatura a caldo sotto vuoto? Ottieni la Massima Densità e Purezza per Materiali Avanzati

- Qual è il valore di processo fondamentale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Padronanza della densità della lega di magnesio AZ31

- Quali sono i principali vantaggi dei forni a pressa a caldo sottovuoto rispetto ai forni convenzionali? Ottenere purezza e controllo superiori

- Quale ruolo svolge un forno di sinterizzazione a pressa calda sotto vuoto nella lavorazione di Ti/Al2O3? Raggiungere il 99% di densità

- Quali funzioni svolgono gli stampi in grafite nella pressatura a caldo sottovuoto di compositi di rame-nanotubi di carbonio?

- Quali materiali alternativi per stampi vengono utilizzati nella sinterizzazione per plasma di scintilla (SPS)? Evitare efficacemente la contaminazione da carbonio