Alla sua base, la pressatura a caldo sotto vuoto (VHP) è una tecnica di lavorazione dei materiali che combina tre elementi—calore intenso, alta pressione e un ambiente sottovuoto—per consolidare le polveri in una forma solida altamente densa. Questo processo è essenziale per creare materiali metallici, ceramici e compositi avanzati che non possono essere fabbricati efficacemente utilizzando i metodi tradizionali di fusione o sinterizzazione a causa dei loro alti punti di fusione o della sensibilità all'aria.

Lo scopo centrale della pressatura a caldo sotto vuoto non è solo quello di formare un materiale, ma di raggiungere una densità e una purezza quasi perfette. Risolve la sfida critica di eliminare la porosità e prevenire l'ossidazione in materiali che altrimenti sarebbero difficili o impossibili da densificare.

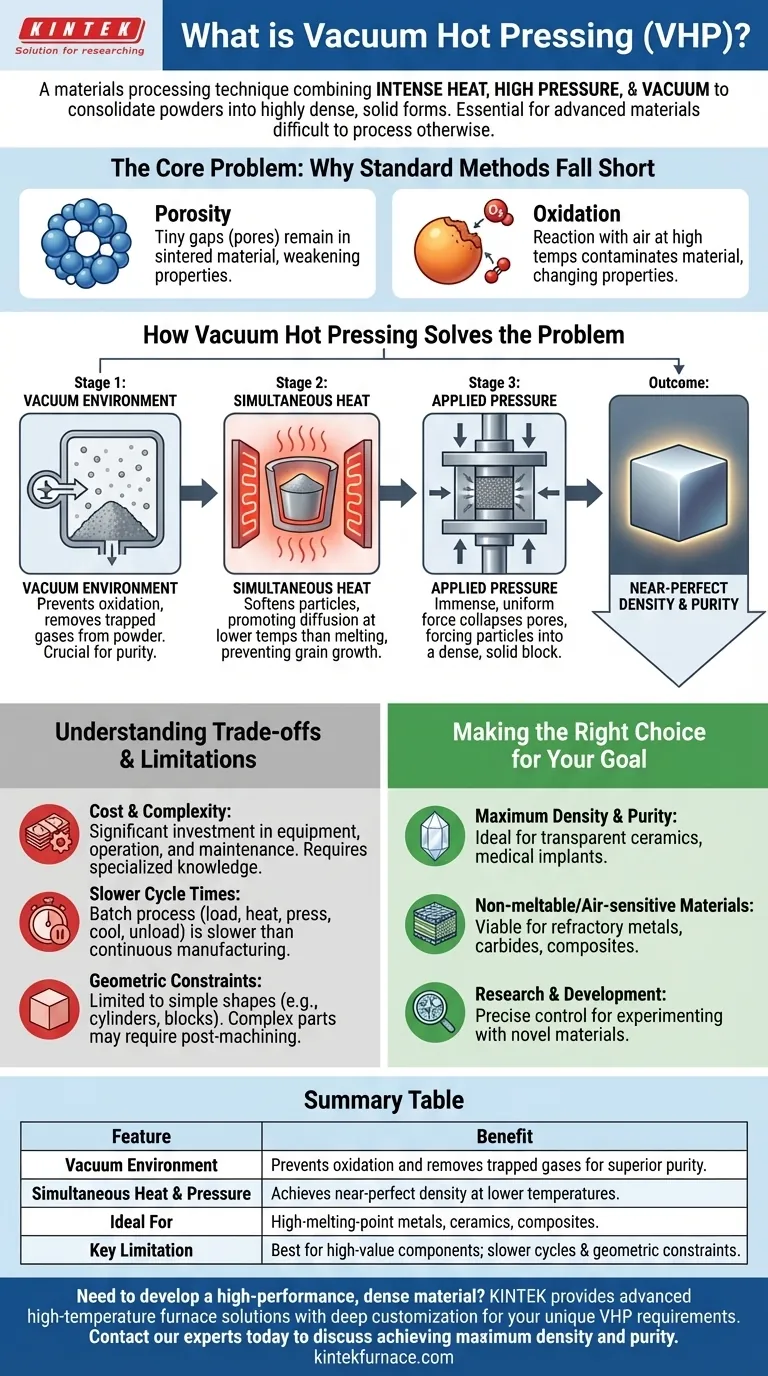

Il Problema Fondamentale: Perché i Metodi Standard Falliscono

Molti materiali avanzati hanno punti di fusione estremamente elevati o reagiscono aggressivamente con l'ossigeno ad alte temperature. Metodi tradizionali come la fusione (casting) o la sinterizzazione atmosferica (riscaldamento senza pressione) spesso falliscono con questi materiali.

La Sfida della Porosità

Quando si riscalda una polvere per fonderla insieme (sinterizzazione), piccoli spazi o pori possono rimanere intrappolati all'interno del materiale finale. Questi pori sono punti deboli che degradano la resistenza meccanica e altre proprietà critiche.

La Sfida dell'Ossigenazione

Il riscaldamento di materiali reattivi in presenza di aria provoca ossidazione, che contamina il materiale e ne altera fondamentalmente le proprietà. Questo è un punto di partenza negativo per applicazioni ad alta purezza in settori come l'aerospaziale, l'elettronica o la medicina.

Come la Pressatura a Caldo Sotto Vuoto Risolve il Problema

La VHP supera sistematicamente queste sfide controllando con precisione l'ambiente di produzione. Il processo può essere suddiviso in tre azioni simultanee: riscaldamento, pressurizzazione e mantenimento del vuoto.

Il Ruolo dell'Alto Vuoto

Il processo inizia posizionando il materiale grezzo (solitamente una polvere) all'interno di uno stampo di grafite e inserendolo in una camera sigillata. L'aria viene quindi evacuata.

Questo ambiente sottovuoto è fondamentale per due motivi. In primo luogo, previene l'ossidazione e altre reazioni chimiche rimuovendo l'aria. In secondo luogo, aiuta a rimuovere i gas intrappolati che vengono rilasciati dalla polvere mentre si riscalda, impedendo loro di creare nuovi pori.

Il Ruolo del Calore Simultaneo

Un sistema di riscaldamento, spesso utilizzando metodi a resistenza o a induzione, eleva la temperatura del materiale. Questo ammorbidisce le particelle di polvere, rendendole più malleabili e promuovendo la diffusione atomica tra di esse.

Fondamentalmente, poiché viene applicata anche pressione, la temperatura richiesta è spesso inferiore al punto di fusione del materiale o alla temperatura necessaria per la sinterizzazione convenzionale. Questo aiuta a prevenire una crescita indesiderata dei grani, che è vitale per mantenere la resistenza dei nanomateriali.

Il Ruolo della Pressione Applicata

Mentre il materiale è caldo e sotto vuoto, una pressa idraulica o meccanica applica una pressione immensa e uniforme. Questa forza comprime fisicamente le particelle ammorbidite, collassando i pori e costringendo il materiale a formare un blocco solido e denso.

La combinazione di calore e pressione accelera il processo di densificazione ben oltre ciò che il solo calore potrebbe ottenere.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la pressatura a caldo sotto vuoto non è una soluzione universale. La sua precisione comporta chiari compromessi che la rendono adatta per applicazioni specifiche e di alto valore.

Costo e Complessità

L'attrezzatura VHP è costosa da acquisire, utilizzare e mantenere. I sistemi richiedono conoscenze specializzate per il funzionamento e la programmazione, rappresentando un investimento significativo rispetto ai forni standard.

Tempi di Ciclo Più Lenti

La VHP è un processo batch, non continuo. Ogni ciclo prevede il caricamento, l'evacuazione della camera, il riscaldamento, la pressatura, il raffreddamento e lo scarico. Questo lo rende intrinsecamente più lento e meno adatto per la produzione ad alto volume e a basso costo.

Vincoli Geometrici

La forma finale del pezzo è vincolata dalla geometria dello stampo (tipicamente forme semplici come cilindri o blocchi). La produzione complessa, quasi a forma finita, spesso non è fattibile e potrebbe essere necessaria una lavorazione post-processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La VHP è uno strumento specializzato per sfide specifiche. Il suo utilizzo è dettato dalle proprietà del materiale e dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima densità e purezza: La VHP è lo standard di riferimento per la produzione di componenti come ceramiche trasparenti o impianti di grado medico dove sono richieste porosità zero e nessuna contaminazione.

- Se stai lavorando materiali non fusibili o sensibili all'aria: La VHP è uno dei pochi metodi praticabili per consolidare materiali come metalli refrattari, alcuni carburi o compositi ceramici avanzati.

- Se stai conducendo ricerca e sviluppo: Il controllo preciso offerto dalla VHP la rende uno strumento inestimabile per sperimentare nuovi materiali, incluse polveri metalliche, compositi e materiali nanostrutturati.

In definitiva, scegliere la pressatura a caldo sotto vuoto significa dare priorità alla qualità e alle prestazioni del materiale finale rispetto a tutte le altre considerazioni di produzione.

Tabella Riepilogativa:

| Caratteristica | Beneficio |

|---|---|

| Ambiente Sotto Vuoto | Previene l'ossidazione e rimuove i gas intrappolati per una purezza superiore. |

| Calore & Pressione Simultanei | Raggiunge una densità quasi perfetta a temperature inferiori rispetto alla sinterizzazione convenzionale. |

| Ideale Per | Metalli ad alto punto di fusione, ceramiche, compositi e materiali sensibili. |

| Limitazione Chiave | Ideale per componenti di alto valore; tempi di ciclo più lenti e vincoli geometrici rispetto alla produzione di massa. |

Hai bisogno di sviluppare un materiale ad alte prestazioni e denso?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi i Forni Sotto Vuoto e ad Atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici come la pressatura a caldo sotto vuoto.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere la massima densità e purezza per il tuo progetto di materiale avanzato.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore