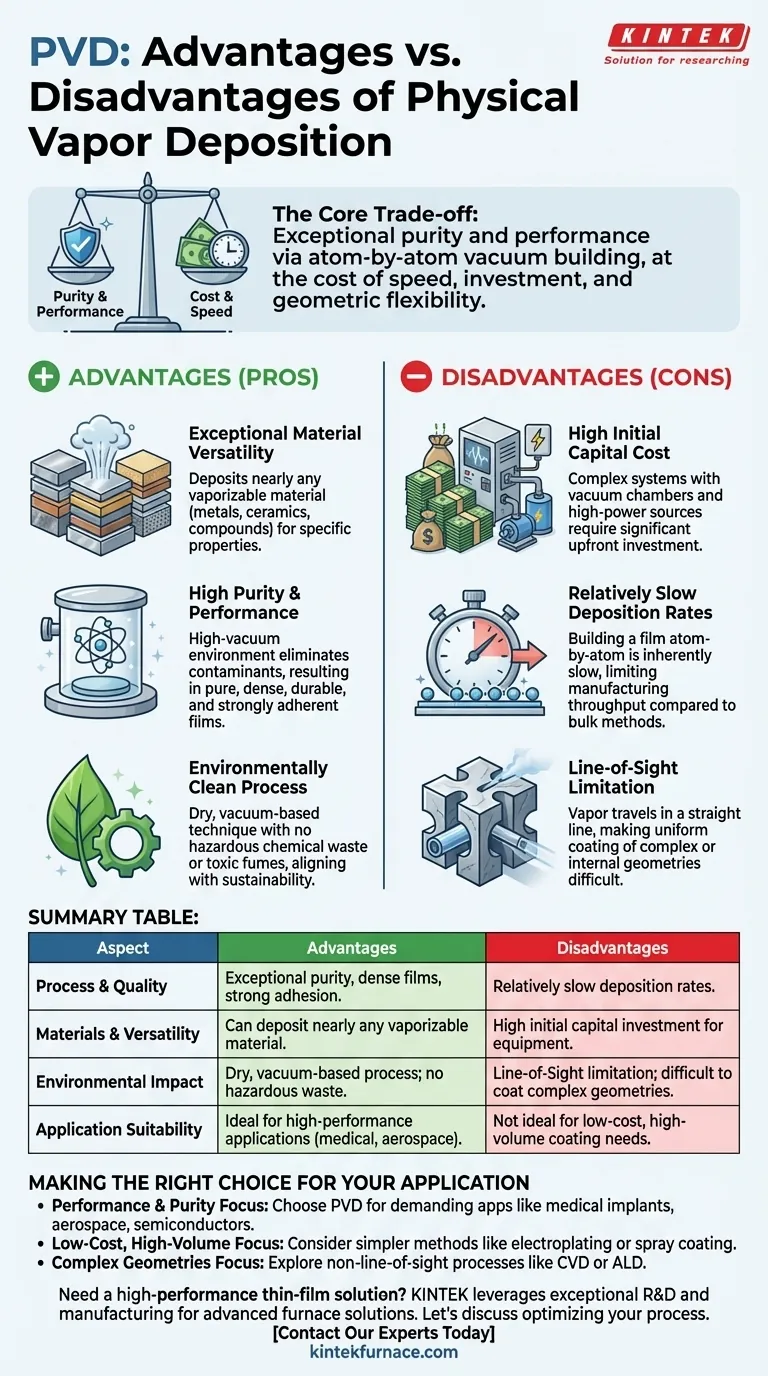

La deposizione fisica da vapore (PVD) è una pietra miliare del moderno rivestimento a film sottile, nota per la sua capacità di produrre superfici durevoli e ad alte prestazioni. I suoi principali vantaggi sono il rispetto per l'ambiente e la versatilità su un'enorme gamma di materiali. Tuttavia, questi benefici sono bilanciati da svantaggi significativi, tra cui l'alto investimento di capitale, le basse velocità di deposizione e le difficoltà intrinseche nel rivestire forme complesse.

Il compromesso fondamentale del PVD è chiaro: offre purezza e prestazioni eccezionali costruendo film atomo per atomo sottovuoto. Questa precisione ha il costo della velocità, dell'investimento iniziale e della flessibilità geometrica.

Spiegazione dei principali vantaggi del PVD

La deposizione fisica da vapore funziona vaporizzando un materiale solido sottovuoto e depositandolo su un substrato. Questo meccanismo fondamentale è la fonte dei suoi punti di forza chiave.

Eccezionale versatilità dei materiali

Il PVD è un processo fisico, non chimico. Ciò significa che può essere utilizzato per depositare quasi tutti i materiali che possono essere vaporizzati, inclusi metalli, leghe, ceramiche e vari composti.

Ciò lo rende inestimabile per applicazioni che richiedono proprietà specifiche del materiale, dal nitruro di titanio resistente all'usura sugli utensili da taglio all'alluminio riflettente sugli specchi.

Elevata purezza e prestazioni

L'intero processo avviene in una camera ad alto vuoto. Questo ambiente è cruciale perché elimina i gas atmosferici e i contaminanti che altrimenti potrebbero essere incorporati nel film.

Il risultato è un rivestimento estremamente puro, denso e privo di difetti. Questi film mostrano una forte adesione e proprietà superiori come durezza, resistenza alla corrosione e specifiche caratteristiche ottiche o elettriche.

Processo ecologicamente pulito

A differenza dei processi chimici a umido come la galvanica, il PVD è una tecnica a secco basata sul vuoto. Non produce rifiuti chimici pericolosi o fumi tossici che richiedono uno smaltimento speciale.

Ciò rende il PVD una tecnologia significativamente più ecologica, in linea con la spinta della produzione moderna verso processi sostenibili e sicuri.

Comprendere i compromessi e gli svantaggi

La precisione e la qualità del PVD comportano limitazioni pratiche ed economiche che devono essere considerate attentamente.

Elevato costo iniziale di capitale

I sistemi PVD sono macchine complesse. I componenti necessari, inclusa la camera a vuoto, le fonti di energia ad alta potenza (per l'evaporazione o lo sputtering), i sistemi di pompaggio e i controlli di processo, rappresentano un investimento di capitale significativo.

Questo elevato costo iniziale può rappresentare una barriera all'ingresso, in particolare per le operazioni su scala ridotta o per i prodotti con margini molto bassi.

Velocità di deposizione relativamente lente

Costruire uno strato di film strato per strato, essenzialmente atomo per atomo, è un processo intrinsecamente lento. Sebbene eccellente per controllare lo spessore e la struttura, limita la produttività di produzione.

Rispetto ai metodi di rivestimento di massa come la verniciatura o la galvanica, il PVD è molto più lento. Ciò lo rende meno adatto per applicazioni in cui il rivestimento rapido e ad alto volume è l'obiettivo principale.

La limitazione della linea di vista

Questo è lo svantaggio tecnico più critico. Nel PVD, il materiale di rivestimento vaporizzato viaggia in linea retta dalla sorgente al substrato.

Ciò significa che è molto difficile rivestire uniformemente superfici non visibili, come l'interno di un tubo stretto, fessure profonde o il retro di una parte complessa. Ottenere una copertura uniforme su oggetti 3D spesso richiede una rotazione e un fissaggio del substrato complessi e costosi.

Fare la scelta giusta per la tua applicazione

La tua decisione di utilizzare il PVD dovrebbe essere guidata da una chiara comprensione dell'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la prestazione e la purezza: il PVD è la scelta ideale per creare film sottili densi e durevoli per applicazioni esigenti come impianti medici, componenti aerospaziali o dispositivi a semiconduttore.

- Se il tuo obiettivo principale è il rivestimento a basso costo e ad alto volume: metodi più semplici e veloci come la galvanica o il rivestimento a spruzzo sono probabilmente più convenienti, a condizione che tu possa gestirne l'impatto ambientale.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: un processo non in linea di vista come la deposizione chimica da vapore (CVD) o la deposizione di strati atomici (ALD) potrebbe essere una tecnologia più adatta da esplorare.

In definitiva, la scelta del PVD è una decisione strategica in cui la richiesta di qualità di rivestimento superiore e responsabilità ambientale deve giustificare l'investimento in attrezzature e tempo di processo.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Processo e Qualità | Purezza eccezionale, film densi, forte adesione | Velocità di deposizione relativamente lente |

| Materiali e Versatilità | Può depositare quasi tutti i materiali vaporizzabili (metalli, ceramiche) | Elevato investimento di capitale iniziale per le attrezzature |

| Impatto ambientale | Processo a secco basato sul vuoto; nessun rifiuto pericoloso | Limitazione della linea di vista; difficile rivestire geometrie complesse |

| Idoneità all'applicazione | Ideale per applicazioni ad alte prestazioni (mediche, aerospaziali) | Non ideale per esigenze di rivestimento a basso costo e ad alto volume |

Hai bisogno di una soluzione di film sottile ad alte prestazioni adattata alle tue esigenze specifiche?

I vantaggi e i limiti del PVD evidenziano che il sistema di forni giusto è fondamentale per il successo. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate per diverse esigenze di laboratorio.

La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD specializzati, è completata da solide capacità di personalizzazione approfondita. Possiamo progettare con precisione un sistema per superare le sfide comuni del PVD, ottimizzare il tuo processo per materiali specifici e aiutarti a ottenere la qualità di rivestimento superiore richiesta dalla tua ricerca o produzione.

Discutiamo come possiamo ottimizzare il tuo processo di deposizione di film sottili. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse