Oltre ai cavalli di battaglia MoSi2 e SiC, una gamma di materiali ceramici avanzati offre prestazioni specializzate per applicazioni di riscaldamento uniche. Queste alternative vengono scelte quando proprietà specifiche come la resistenza a temperature estreme, l'immunità allo shock termico o l'autoregolazione sono più critiche delle capacità per uso generale del Disilicuro di Molibdeno (MoSi2) e del Carburo di Silicio (SiC). Esempi chiave includono la Zirconia (ZrO2), il Nitruro di Boro (BN), il Nitruro di Alluminio (AlN) e le ceramiche PTC.

La scelta di un elemento riscaldante ceramico è una decisione ingegneristica precisa. Sebbene MoSi2 e SiC coprano la maggior parte delle esigenze ad alta temperatura, comprendere le proprietà uniche delle ceramiche specializzate è essenziale per ottimizzare prestazioni, sicurezza e durata in applicazioni impegnative o di nicchia.

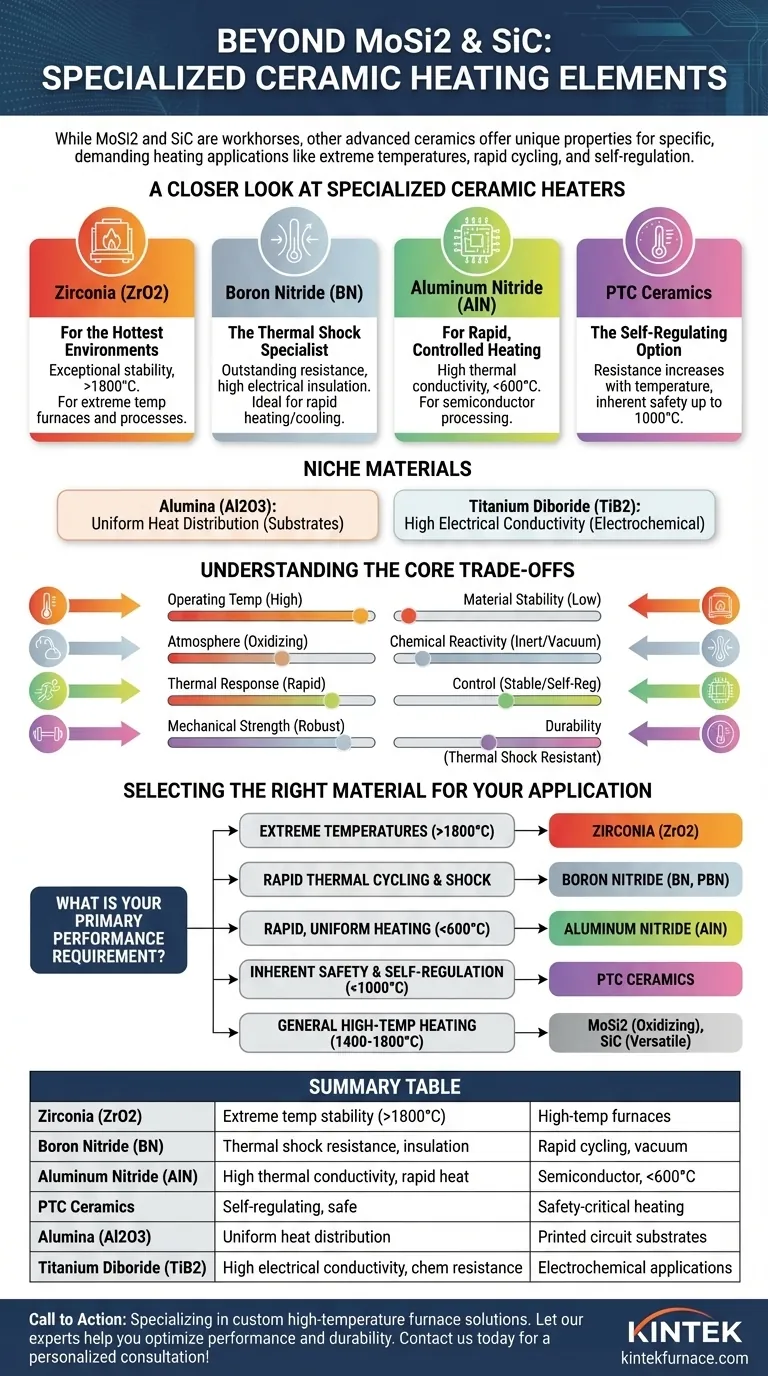

Uno sguardo più approfondito ai riscaldatori ceramici specializzati

Mentre MoSi2 e SiC sono apprezzati per le loro prestazioni ad alta temperatura in una varietà di atmosfere, alcune applicazioni richiedono un insieme diverso di caratteristiche del materiale.

Zirconia (ZrO2): Per gli ambienti più caldi

La Zirconia si distingue per la sua eccezionale stabilità a temperature estreme, operando spesso dove anche gli elementi MoSi2 fallirebbero. È il materiale di scelta per forni e processi che spingono i limiti superiori della scienza dei materiali, ben oltre i 1800°C.

Nitruro di Boro (BN): Lo specialista dello shock termico

Il Nitruro di Boro è rinomato per la sua eccezionale resistenza agli shock termici e l'elevato isolamento elettrico. Può resistere a cicli rapidi di riscaldamento e raffreddamento che frantumerebbero altre ceramiche.

Il Nitruro di Boro Pirolettico (PBN) è una versione ultrapura e non porosa, che lo rende ideale per applicazioni ad alto vuoto e semiconduttori dove la contaminazione è una preoccupazione critica.

Nitruro di Alluminio (AlN): Per un riscaldamento rapido e controllato

Il Nitruro di Alluminio offre una combinazione di elevata conduttività termica ed eccellente isolamento elettrico. Ciò gli consente di riscaldarsi e raffreddarsi molto rapidamente garantendo al contempo una distribuzione uniforme del calore.

Il suo utilizzo principale è in applicazioni a temperatura moderata (tipicamente sotto i 600°C) dove la risposta termica rapida è fondamentale, come nelle apparecchiature di lavorazione dei semiconduttori.

Ceramiche PTC: L'opzione autoregolante

I materiali a Coefficiente di Temperatura Positivo (PTC) non sono un singolo composto, ma una classe di ceramiche ingegnerizzate. La loro resistenza elettrica aumenta drasticamente a una specifica temperatura progettata.

Questa proprietà unica li rende intrinsecamente autoregolanti. Quando raggiungono la temperatura target, la loro crescente resistenza limita la corrente, prevenendo il surriscaldamento senza controlli esterni. Questo è ideale per applicazioni che richiedono sicurezza e temperature stabili fino a circa 1000°C.

Altri materiali di nicchia

Ceramiche specializzate come l'Allumina (Al2O3) sono spesso utilizzate per la loro capacità di fornire una distribuzione uniforme del calore, frequentemente come substrato per un circuito di riscaldamento stampato. Il Dibruro di Titanio (TiB2) è notevole per la sua elevata conduttività elettrica (insolita per una ceramica) e resistenza chimica, rendendolo adatto per specifiche applicazioni elettrochimiche.

Comprendere i compromessi fondamentali

La scelta del materiale giusto richiede il bilanciamento di fattori in competizione. Il riscaldatore "migliore" è semplicemente quello le cui proprietà corrispondono più strettamente alle esigenze dell'applicazione.

Temperatura operativa vs. Stabilità del materiale

Il fattore principale è sempre la temperatura operativa richiesta. MoSi2 e Zirconia eccellono negli intervalli più elevati, ma questa capacità ha un costo, spesso includendo fragilità a temperatura ambiente o un costo del materiale più elevato.

Atmosfera e reattività chimica

L'atmosfera del forno detta la scelta del materiale. MoSi2 prospera in atmosfere ossidanti dove forma uno strato protettivo di silice, ma può essere inadatto per altri ambienti. SiC è più versatile, ma materiali come PBN sono necessari per condizioni di vuoto ultra-puro.

Risposta termica e controllo

Un'applicazione che necessita di cicli termici rapidi trae vantaggio da un materiale con elevata conduttività termica come AlN. Al contrario, le applicazioni che richiedono sicurezza intrinseca e stabilità rispetto al controllo preciso sono perfette per le ceramiche PTC.

Proprietà meccaniche e durata

La resistenza meccanica e la resistenza agli shock termici sono fondamentali per la longevità. SiC è noto per la sua robustezza meccanica, mentre BN è la scelta superiore per ambienti con cicli termici estremi. Questo è un compromesso rispetto a materiali come MoSi2, che possono essere fragili e richiedono una manipolazione attenta.

Scegliere il materiale giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dal tuo requisito di prestazione più importante.

- Se la tua attenzione principale è raggiungere temperature estreme (sopra i 1800°C): La Zirconia (ZrO2) è il tuo candidato principale, operando dove la maggior parte degli altri materiali fallisce.

- Se la tua attenzione principale è la resistenza ai rapidi cambiamenti di temperatura e agli shock termici: Il Nitruro di Boro (BN), in particolare nella sua forma pirolitica (PBN), offre una stabilità senza pari.

- Se la tua attenzione principale è il riscaldamento rapido e uniforme a temperature moderate (sotto i 600°C): Il Nitruro di Alluminio (AlN) offre eccellente conduttività termica e tempo di risposta.

- Se la tua attenzione principale è la sicurezza intrinseca e l'autoregolazione fino a 1000°C: Le ceramiche PTC sono la scelta ideale poiché limitano automaticamente la propria temperatura.

- Se la tua attenzione principale è il riscaldamento ad alta temperatura per uso generale (1400-1800°C): MoSi2 (in atmosfere ossidanti) e SiC (per versatilità e resistenza) rimangono gli standard del settore.

In definitiva, un progetto di successo si basa su una chiara comprensione delle esigenze dell'applicazione abbinate ai punti di forza specifici del materiale ceramico scelto.

Tabella riassuntiva:

| Materiale | Proprietà chiave | Applicazioni tipiche |

|---|---|---|

| Zirconia (ZrO2) | Stabilità a temperatura estrema (>1800°C) | Forni ad alta temperatura, scienza dei materiali |

| Nitruro di Boro (BN) | Eccellente resistenza agli shock termici, elevato isolamento elettrico | Cicli termici rapidi, sistemi ad alto vuoto |

| Nitruro di Alluminio (AlN) | Elevata conduttività termica, riscaldamento/raffreddamento rapido | Lavorazione dei semiconduttori, temperature moderate (<600°C) |

| Ceramiche PTC | Autoregolante, la resistenza aumenta con la temperatura | Riscaldamento critico per la sicurezza, temperature stabili fino a 1000°C |

| Allumina (Al2O3) | Distribuzione uniforme del calore | Substrati per circuiti di riscaldamento stampati |

| Dibruro di Titanio (TiB2) | Elevata conduttività elettrica, resistenza chimica | Applicazioni elettrochimiche |

Stai lottando per trovare l'elemento riscaldante ceramico perfetto per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in soluzioni per forni ad alta temperatura con profonde capacità di personalizzazione. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, adattati per soddisfare le tue specifiche esigenze sperimentali. Lascia che i nostri esperti ti aiutino a ottimizzare prestazioni e durata: contattaci oggi per una consulenza personalizzata!

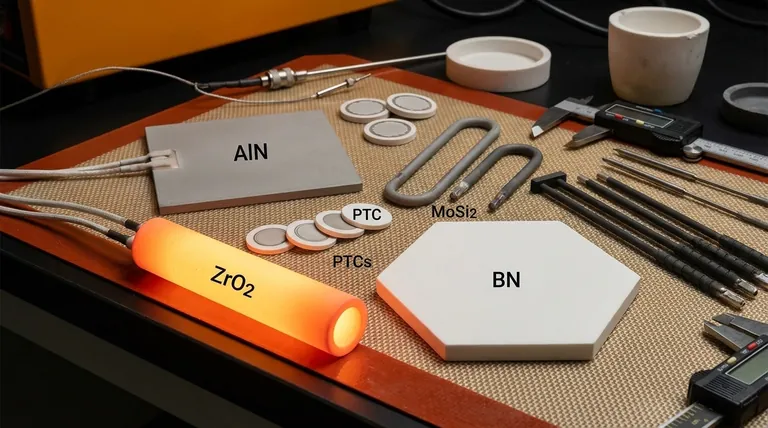

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata