Nel mondo della scienza dei materiali avanzata, la deposizione chimica da fase vapore potenziata da plasma (PECVD) si distingue per la sua capacità unica di depositare film sottili di alta qualità a temperature significativamente inferiori rispetto ai metodi tradizionali. Questa capacità fondamentale, guidata dall'uso di un plasma energizzato, consente il rivestimento di substrati delicati e sensibili alla temperatura senza causare danni termici, aprendo un'ampia gamma di applicazioni nell'elettronica, nell'ottica e nei dispositivi medici.

Il vantaggio centrale della PECVD è la sostituzione dell'energia termica elevata con l'energia del plasma. Questo cambiamento fondamentale consente la deposizione di film durevoli, uniformi e complessi a basse temperature, superando i limiti dei processi convenzionali ad alto calore.

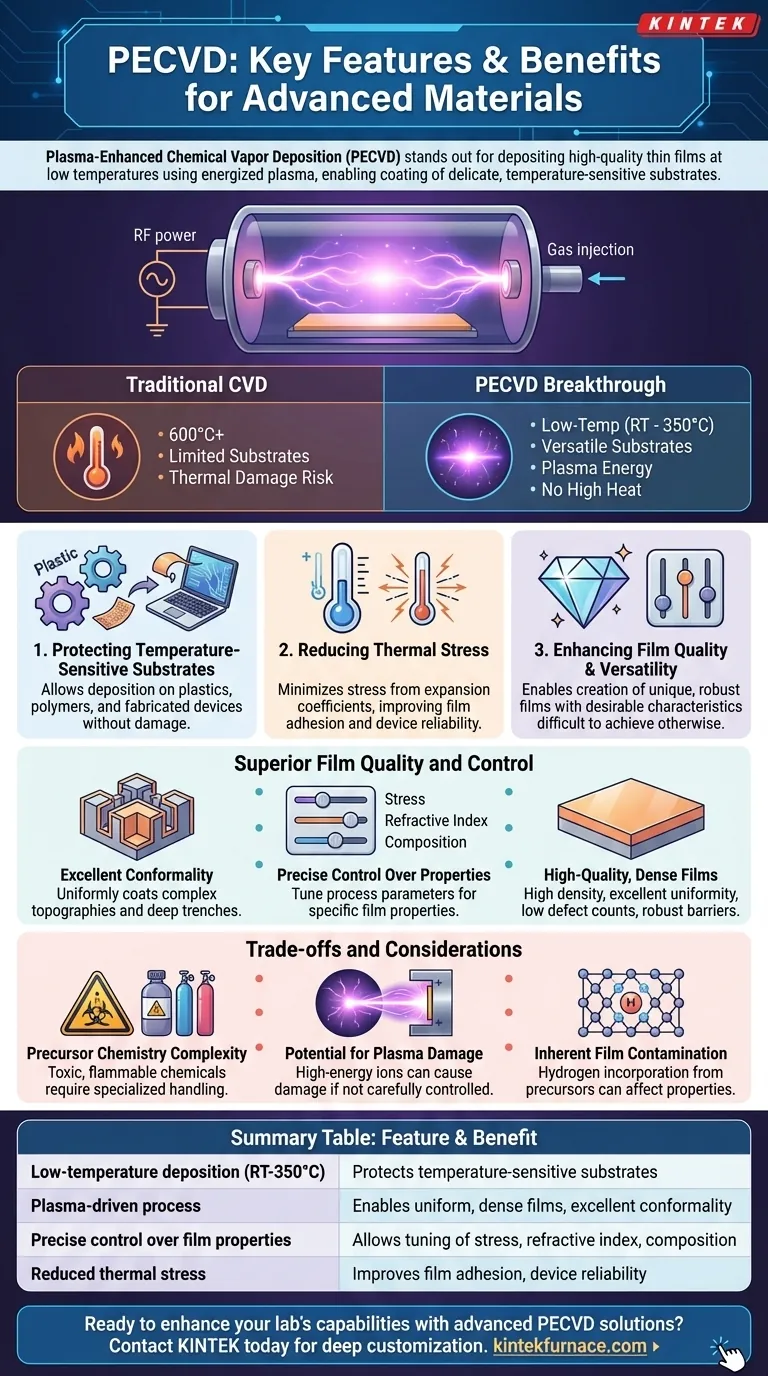

Il Principio Fondamentale: Plasma Invece del Calore

Per comprendere i vantaggi della PECVD, è necessario prima capire in che modo si differenzia fondamentalmente dalla deposizione chimica da fase vapore (CVD) convenzionale.

Come Funziona la CVD Convenzionale

La CVD tradizionale si basa su temperature estremamente elevate, spesso superiori a 600°C, per fornire l'energia termica necessaria a scomporre i gas precursori. Queste molecole decomposte reagiscono quindi e si depositano come un film sottile solido sul substrato riscaldato.

Questa esigenza di calore elevato limita severamente i tipi di materiali che possono essere utilizzati come substrati.

La Svolta della PECVD: Energizzare il Gas con il Plasma

La PECVD aggira la necessità di calore estremo. Invece, introduce energia nel sistema utilizzando un campo a radiofrequenza (RF) per innescare i gas precursori in un plasma, uno stato di gas ionizzato.

Questo plasma fornisce l'energia necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato o nelle sue vicinanze, consentendo la deposizione a temperature molto più basse, tipicamente comprese tra la temperatura ambiente e 350°C.

Vantaggi Chiave della Deposizione a Bassa Temperatura

La capacità di operare a basse temperature non è solo un miglioramento incrementale; è una caratteristica trasformativa che sblocca diversi vantaggi critici.

Protezione dei Substrati Sensibili alla Temperatura

Questo è il vantaggio più celebrato della PECVD. Consente la deposizione di film robusti su materiali come plastica, polimeri e dispositivi a semiconduttore completamente fabbricati che verrebbero danneggiati o distrutti dall'alto calore della CVD convenzionale.

Riduzione dello Stress Termico

Quando materiali con diversi coefficienti di espansione termica vengono riscaldati e raffreddati insieme, si crea stress sulla loro interfaccia. Questo stress può portare a fessurazioni del film, delaminazione e guasti del dispositivo.

Minimizzando la temperatura del processo, la PECVD riduce drasticamente questo stress termico, migliorando l'adesione del film e l'affidabilità complessiva del componente finale.

Miglioramento della Qualità e Versatilità del Film

Il processo guidato dal plasma consente la creazione di film con caratteristiche uniche e desiderabili difficili da ottenere con altri metodi.

Qualità e Controllo del Film Superiore

Oltre alla temperatura, l'ambiente di plasma conferisce a ingegneri e scienziati un livello di controllo senza pari sulle proprietà del film finale.

Eccellente Conformità e Copertura dei Gradini

Poiché il processo di deposizione è guidato da specie gassose reattive, la PECVD non è una tecnica "a linea di vista". Può rivestire uniformemente topografie complesse e tridimensionali e trincee profonde con un'eccellente conformità, un vantaggio chiave rispetto a molti metodi di deposizione fisica da fase vapore (PVD).

Controllo Preciso delle Proprietà del Film

Regolando i parametri di processo come la potenza RF, la frequenza, la miscela di gas e la pressione, gli operatori possono controllare con precisione le proprietà finali del film. Ciò include la sua tensione (spesso gestita miscelando frequenze RF alte e basse), l'indice di rifrazione, la durezza e la composizione chimica (stechiometria).

Film Densi e di Alta Qualità

I film PECVD sono noti per la loro alta densità, eccellente uniformità su grandi aree e bassi conteggi di difetti, come meno forellini. Ciò si traduce in robusti strati barriera con eccezionale resistenza chimica e durata.

Comprensione dei Compromessi e delle Considerazioni

Nessuna tecnologia è priva di sfide. Una valutazione obiettiva della PECVD richiede il riconoscimento delle sue complessità.

Complessità della Chimica dei Precursori

La scelta dei gas precursori è fondamentale per le proprietà del film e la sicurezza del processo. Queste sostanze chimiche possono essere tossiche, infiammabili o corrosive, richiedendo infrastrutture specializzate per la manipolazione e la sicurezza.

Potenziale di Danno da Plasma

Sebbene il plasma consenta la deposizione a bassa temperatura, gli ioni ad alta energia al suo interno possono talvolta causare danni fisici o elettrici a substrati altamente sensibili se il processo non è controllato attentamente.

Contaminazione Inerente del Film

Molti gas precursori utilizzati nella PECVD (ad esempio, silano, SiH₄) contengono idrogeno. È comune che l'idrogeno venga incorporato nel film depositato, il che può influenzare le sue proprietà elettriche o ottiche. Ciò deve essere tenuto in considerazione nella progettazione del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La PECVD è uno strumento potente, ma la sua idoneità dipende interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è depositare su materie plastiche o elettronica organica: La PECVD è la scelta superiore, poiché il suo processo a bassa temperatura previene danni al substrato.

- Se il tuo obiettivo principale è rivestire topografie 3D complesse: L'eccellente conformità della PECVD offre un vantaggio significativo rispetto alle tecniche PVD a linea di vista.

- Se il tuo obiettivo principale è mettere a punto proprietà specifiche del film ottiche o meccaniche: Il controllo preciso dei parametri di processo nella PECVD fornisce una capacità ingegneristica inestimabile.

- Se il tuo obiettivo principale è la massima semplicità e il costo più basso per un semplice film metallico: Un metodo PVD più semplice come lo sputtering o l'evaporazione termica potrebbe essere un punto di partenza più pratico.

In definitiva, comprendere che la potenza della PECVD risiede nel suo processo a bassa temperatura guidato dal plasma ti consente di sfruttare le sue capacità uniche per l'ingegneria dei materiali avanzata.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Deposizione a bassa temperatura (da ambiente a 350°C) | Protegge substrati sensibili alla temperatura come plastica e polimeri |

| Processo guidato dal plasma | Consente film uniformi e densi con eccellente conformità |

| Controllo preciso delle proprietà del film | Permette la regolazione di stress, indice di rifrazione e composizione |

| Riduzione dello stress termico | Migliora l'adesione del film e l'affidabilità del dispositivo |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori forni ad alta temperatura all'avanguardia, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche per la deposizione di film sottili. Contattateci oggi per discutere di come i nostri sistemi PECVD possono guidare le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile