In sostanza, un forno a tubo rotante è definito dal suo tubo di processo centrale e rotante, rivestito di materiale refrattario e montato con una leggera angolazione. Questa architettura unica non è arbitraria; è progettata specificamente per trasportare continuamente il materiale da un'estremità all'altra mentre lo fa rotolare, assicurando un trattamento termico e una miscelazione eccezionalmente uniformi in un'atmosfera controllata.

La struttura distintiva di un forno a tubo rotante – un tubo angolato, rotante e riscaldato indirettamente – è una soluzione diretta per ottenere un'eccezionale uniformità termica ed elaborare continuamente i materiali in condizioni atmosferiche controllate con precisione.

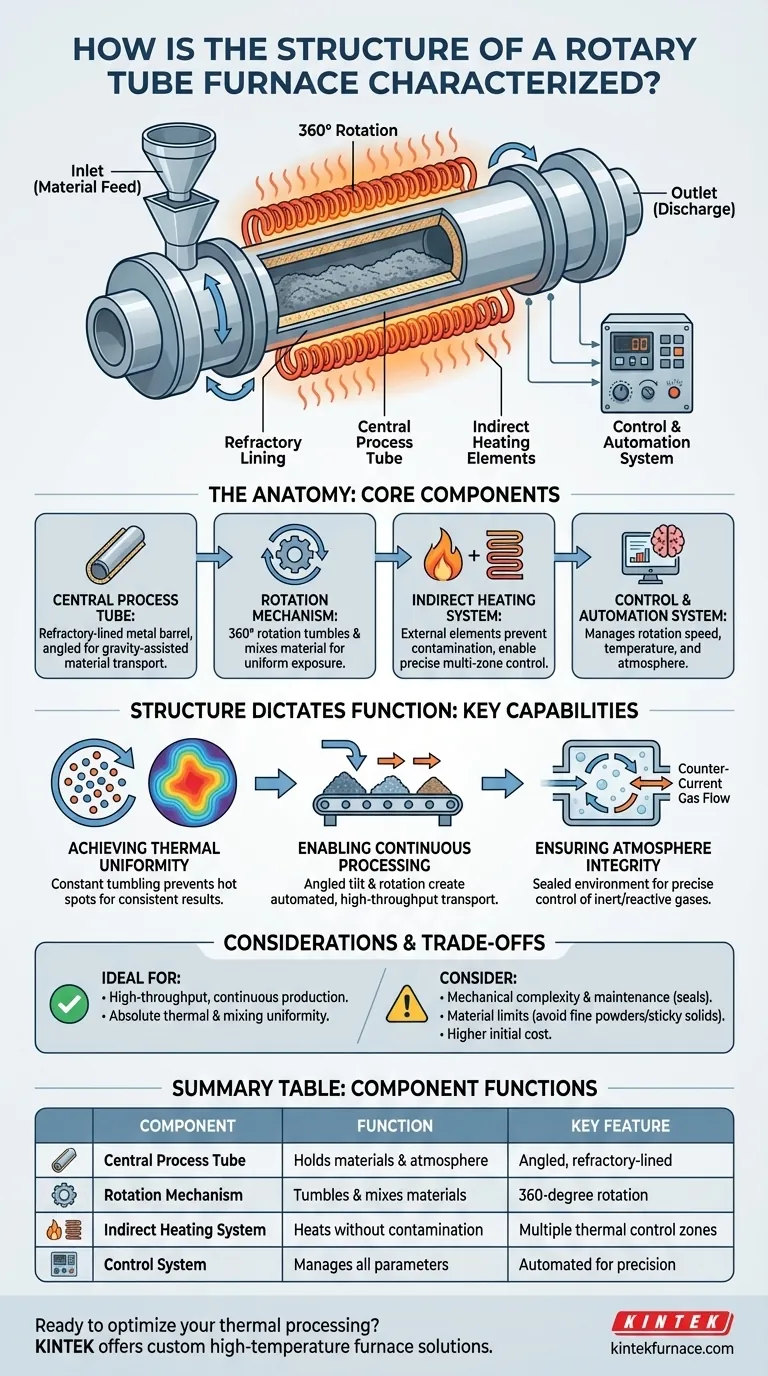

L'Anatomia di un Forno a Tubo Rotante

Per comprenderne la funzione, dobbiamo prima scomporre i suoi componenti strutturali fondamentali. Ogni parte svolge un ruolo critico nelle prestazioni complessive del forno.

Il Tubo di Processo Centrale

Questo è il cuore del sistema. È tipicamente un cilindro o un tamburo metallico che contiene i materiali di processo e l'atmosfera.

L'interno è rivestito con un materiale refrattario progettato per resistere a temperature estreme e proteggere la struttura metallica esterna.

Fondamentalmente, l'intero gruppo del tubo è installato con una leggera angolazione. Questa inclinazione utilizza la gravità per aiutare a spostare il materiale attraverso il forno durante la rotazione.

Il Meccanismo di Rotazione

Il forno è progettato per ruotare di 360 gradi attorno al suo asse centrale.

Questa rotazione ha due scopi principali: fa rotolare continuamente il materiale per garantire che ogni particella sia esposta allo stesso calore, e induce la miscelazione o l'agitazione, essenziale per molte reazioni chimiche.

Il Sistema di Riscaldamento Indiretto

I forni a tubo rotante utilizzano un design a fuoco indiretto. Gli elementi riscaldanti si trovano all'esterno del tubo di processo.

Questa separazione impedisce la contaminazione del campione da parte degli elementi riscaldanti e consente un controllo della temperatura altamente preciso.

I sistemi avanzati sono dotati di molteplici zone di controllo termico lungo la lunghezza del tubo, consentendo un profilo di temperatura personalizzato man mano che il materiale viaggia attraverso il forno.

Il Sistema di Controllo e Automazione

La struttura fisica del forno è governata da una sezione di controllo elettrica.

Questo sistema gestisce tutti i parametri critici, inclusa la velocità di rotazione del tubo, la temperatura in ogni zona di riscaldamento e la composizione dell'atmosfera di processo. I controlli moderni consentono un alto grado di automazione e monitoraggio remoto.

Come la Struttura Detta la Funzione

L'architettura unica di un forno a tubo rotante abilita direttamente le sue capacità più preziose. Il design è una soluzione alle sfide comuni nella lavorazione termica.

Ottenere l'Uniformità Termica

La rotazione costante è la chiave per prevenire i punti caldi. Facendo rotolare il materiale, il forno assicura che il calore sia distribuito uniformemente in tutto il lotto di campioni, portando a risultati altamente coerenti e riproducibili.

Abilitare la Lavorazione Continua

A differenza di un forno a batch statico, la combinazione dell'inclinazione leggera e della rotazione controllata crea un sistema automatizzato di trasporto dei materiali.

Il materiale viene immesso nell'estremità superiore (ingresso) e viaggia lentamente verso l'estremità inferiore (uscita), rendendo il forno ideale per ambienti di produzione continui ad alto rendimento.

Garantire l'Integrità dell'Atmosfera

Il tubo chiuso crea un ambiente sigillato. Ciò consente un controllo preciso sull'atmosfera interna.

I gas – che siano inerti, ossidanti o riducenti – possono essere introdotti per facilitare specifici processi chimici come calcinazione o pirolisi. Spesso, il gas fluisce nella direzione opposta al materiale (flusso controcorrente) per massimizzare l'efficienza della reazione.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. La struttura specializzata di un forno a tubo rotante comporta considerazioni specifiche.

Complessità e Manutenzione

L'inclusione di un meccanismo rotante introduce parti in movimento. Le guarnizioni all'ingresso e all'uscita sono fondamentali per mantenere l'integrità dell'atmosfera e sono soggette a usura, richiedendo ispezioni e manutenzione regolari.

Idoneità del Materiale

Questo design è ideale per polveri granulari, cristalline o scorrevoli e piccole parti. Le polveri estremamente fini possono rimanere trascinate nel flusso di gas di processo, mentre i materiali appiccicosi o agglomeranti possono accumularsi sulle pareti del tubo, ostacolando le prestazioni.

Scalabilità e Costo

Sebbene altamente efficienti per la lavorazione continua, i forni a tubo rotante possono rappresentare un investimento di capitale iniziale più elevato rispetto ai forni a batch statici più semplici. La loro complessità meccanica può anche influenzare i costi operativi a lungo termine.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà se la struttura di questo forno è adatta alla tua applicazione.

- Se il tuo obiettivo principale è la produzione continua ad alto rendimento: Il trasporto automatizzato dei materiali abilitato dal tubo angolato e rotante è un vantaggio decisivo.

- Se il tuo obiettivo principale è l'uniformità assoluta del campione: L'azione di rimescolamento costante fornisce una consistenza termica e una miscelazione superiori rispetto a qualsiasi design di forno statico.

- Se il tuo obiettivo principale è la lavorazione di lotti piccoli e statici con un budget limitato: Un forno a moffola o a tubo a batch più semplice e non rotante può essere una soluzione più economica.

Comprendere questa architettura ti consente di abbinare la giusta tecnologia di lavorazione termica ai tuoi specifici obiettivi di materiale e produzione.

Tabella Riassuntiva:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Tubo di Processo Centrale | Contiene materiali e atmosfera | Angolato, rivestito in refrattario per resistenza al calore |

| Meccanismo di Rotazione | Fa rotolare e mescolare i materiali | Rotazione a 360 gradi per esposizione uniforme |

| Sistema di Riscaldamento Indiretto | Riscalda senza contaminazione | Molteplici zone di controllo termico |

| Sistema di Controllo | Gestisce rotazione, temperatura, atmosfera | Automatizzato per precisione e monitoraggio |

Pronto a ottimizzare la tua lavorazione termica con un forno a tubo rotante personalizzato? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi Forni Rotanti, Forni a Muffola, a Tubo, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per una uniformità ed efficienza superiori. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica