In breve, la Deposizione Chimica da Vapore (CVD) è un processo di produzione fondamentale utilizzato per creare i film sottili ad alte prestazioni che alimentano innumerevoli tecnologie moderne. Le sue applicazioni spaziano dai microprocessori di smartphone e computer ai rivestimenti durevoli su utensili da taglio e ai sensori avanzati presenti in auto e case intelligenti.

Il vero valore del CVD non risiede solo nei prodotti che crea, ma nel suo metodo fondamentale: la costruzione di materiali atomo per atomo. Questo controllo a livello atomico è ciò che consente la creazione di film ultra-puri, eccezionalmente sottili e altamente ingegnerizzati, essenziali per l'elettronica ad alte prestazioni e i materiali avanzati.

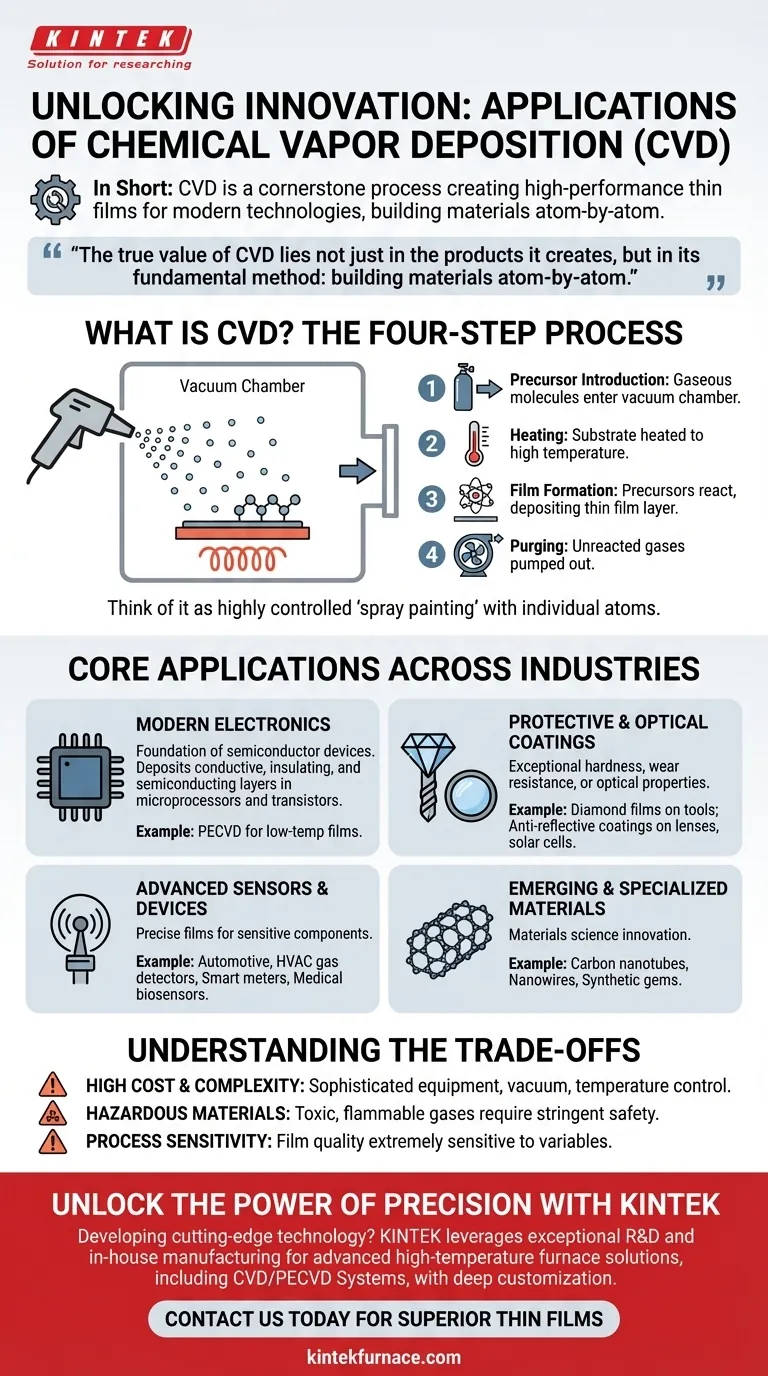

Innanzitutto, cos'è la Deposizione Chimica da Vapore?

In sostanza, la Deposizione Chimica da Vapore è un processo per depositare un materiale solido da uno stato gassoso su una superficie, nota come substrato. Pensatelo come una forma altamente controllata e precisa di "verniciatura a spruzzo" con singoli atomi o molecole.

Il processo in quattro fasi

L'operazione avviene all'interno di una camera a vuoto e generalmente segue quattro fasi critiche:

- Introduzione dei precursori: Molecole gassose, chiamate precursori, vengono introdotte nella camera. Questi gas contengono gli atomi necessari per il film finale (ad esempio, silicio, carbonio).

- Riscaldamento: Il substrato viene riscaldato a una temperatura specifica e alta. Questa energia è ciò che guida la reazione chimica.

- Formazione del film: La superficie calda fa reagire o decomporre i gas precursori, depositando uno strato di film solido e sottile sul substrato, molecola per molecola.

- Spurgo: Una volta raggiunto lo spessore desiderato, la camera viene raffreddata e tutti i gas non reagiti vengono pompati via.

Questo ambiente altamente controllato garantisce che il film risultante sia eccezionalmente puro e uniforme.

Applicazioni principali in diversi settori

La capacità di creare strati così precisi rende il CVD indispensabile in una vasta gamma di campi. Le applicazioni non riguardano solo il rivestimento di una superficie, ma la costruzione di specifiche proprietà elettroniche, ottiche o protettive.

Il fondamento dell'elettronica moderna

Questa è l'applicazione più significativa del CVD. Praticamente ogni moderno dispositivo semiconduttore ne dipende.

Il CVD viene utilizzato per depositare gli strati di film sottili critici – conduttivi, isolanti e semiconduttori – che formano i transistor e il cablaggio all'interno di un microchip. Ciò include una variante specializzata, il CVD assistito da plasma (PECVD), che consente la deposizione a temperature più basse.

Rivestimenti protettivi e ottici

Il CVD è utilizzato per creare superfici con eccezionale durezza, resistenza all'usura o specifiche proprietà ottiche.

Ad esempio, i film di diamante possono essere fatti crescere su utensili da taglio per aumentarne drasticamente la durata. In ottica, il CVD applica rivestimenti antiriflesso o protettivi a lenti e celle solari (fotovoltaiche).

Sensori e dispositivi avanzati

La precisione del CVD è ideale per la produzione dei componenti sensibili all'interno dei sensori moderni.

Questi film sono critici per i sensori automobilistici (che misurano pressione e accelerazione), i sensori HVAC (che rilevano gas), i contatori intelligenti e persino i biosensori medici che rilevano specifiche molecole biologiche.

Materiali emergenti e specializzati

Il CVD è all'avanguardia nell'innovazione della scienza dei materiali.

Sistemi specializzati sono utilizzati per far crescere materiali avanzati come i nanotubi di carbonio e i nanofili, che hanno un potenziale rivoluzionario nell'elettronica, nella medicina e nella lavorazione dei materiali. È anche usato per creare gemme sintetiche ad alta purezza per uso industriale ed elettronico.

Comprendere i compromessi

Sebbene potente, il CVD non è una soluzione universale. La sua precisione comporta significative considerazioni tecniche e finanziarie.

Costo e complessità elevati

I sistemi CVD sono macchine sofisticate che richiedono alto vuoto, controllo preciso della temperatura (da 600°C a oltre 2300°C) e gestione automatizzata dei gas. Ciò rappresenta un significativo investimento di capitale e richiede competenze operative specializzate.

Materiali pericolosi

I gas precursori utilizzati nel CVD sono spesso tossici, infiammabili o corrosivi. Ciò rende necessari rigorosi protocolli di sicurezza, infrastrutture di gestione e sistemi di scarico, aumentando la complessità e i costi complessivi.

Sensibilità del processo

La qualità del film finale è estremamente sensibile alle variazioni di temperatura, pressione e flusso di gas. Raggiungere una perfetta uniformità, specialmente su substrati di grandi dimensioni, è una sfida ingegneristica persistente che richiede un'ottimizzazione costante del processo.

Come applicarlo al tuo obiettivo

La scelta di utilizzare o specificare un processo CVD dipende interamente dalle proprietà che è necessario ingegnerizzare nella superficie di un materiale.

- Se il tuo obiettivo principale è la prestazione elettronica: Il CVD è il processo non negoziabile e standard del settore per la costruzione degli strati fondamentali di microchip e semiconduttori.

- Se il tuo obiettivo principale è la durata o la funzione della superficie: Il CVD offre un percorso per creare superfici ultra-dure, resistenti all'usura o otticamente accordate che sono integrate a livello atomico, non solo verniciate.

- Se il tuo obiettivo principale è l'innovazione dei materiali: I sistemi CVD avanzati sono lo strumento essenziale per la fabbricazione di materiali di nuova generazione come i nanotubi di carbonio e i film di diamante sintetico.

In definitiva, la Deposizione Chimica da Vapore è il processo fondamentale che traduce la precisione a livello atomico in un progresso tecnologico nel mondo reale.

Tabella riassuntiva:

| Area di applicazione | Esempi chiave |

|---|---|

| Elettronica | Microprocessori, semiconduttori, PECVD per film a bassa temperatura |

| Rivestimenti protettivi e ottici | Film di diamante su utensili, rivestimenti antiriflesso su lenti e celle solari |

| Sensori | Sensori automobilistici, rilevatori di gas HVAC, biosensori medici |

| Materiali avanzati | Nanotubi di carbonio, nanofili, gemme sintetiche |

Sblocca il potere della precisione con KINTEK

Stai sviluppando elettronica all'avanguardia, rivestimenti durevoli o sensori innovativi? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici.

Contattaci oggi per discutere come i nostri sistemi CVD possono migliorare la tua ricerca e produzione, fornendo film sottili superiori e accelerando i tuoi progressi tecnologici!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio