In sintesi, i principali vantaggi dell'argon rispetto ad altri gas inerti nel trattamento termico sono la sua maggiore densità e il suo equilibrio superiore tra costo e prestazioni. A differenza dei gas più leggeri, forma uno strato protettivo più efficace sui materiali e fornisce una vera inerzia chimica in applicazioni in cui alternative più economiche come l'azoto reagirebbero con il metallo.

La scelta di un gas inerte è un compromesso tecnico tra costo, densità e reattività chimica. L'argon eccelle offrendo una vera inerzia per leghe sensibili a un costo inferiore rispetto all'elio, mentre la sua alta densità fornisce una protezione più affidabile rispetto all'azoto o all'elio in molte configurazioni di forni.

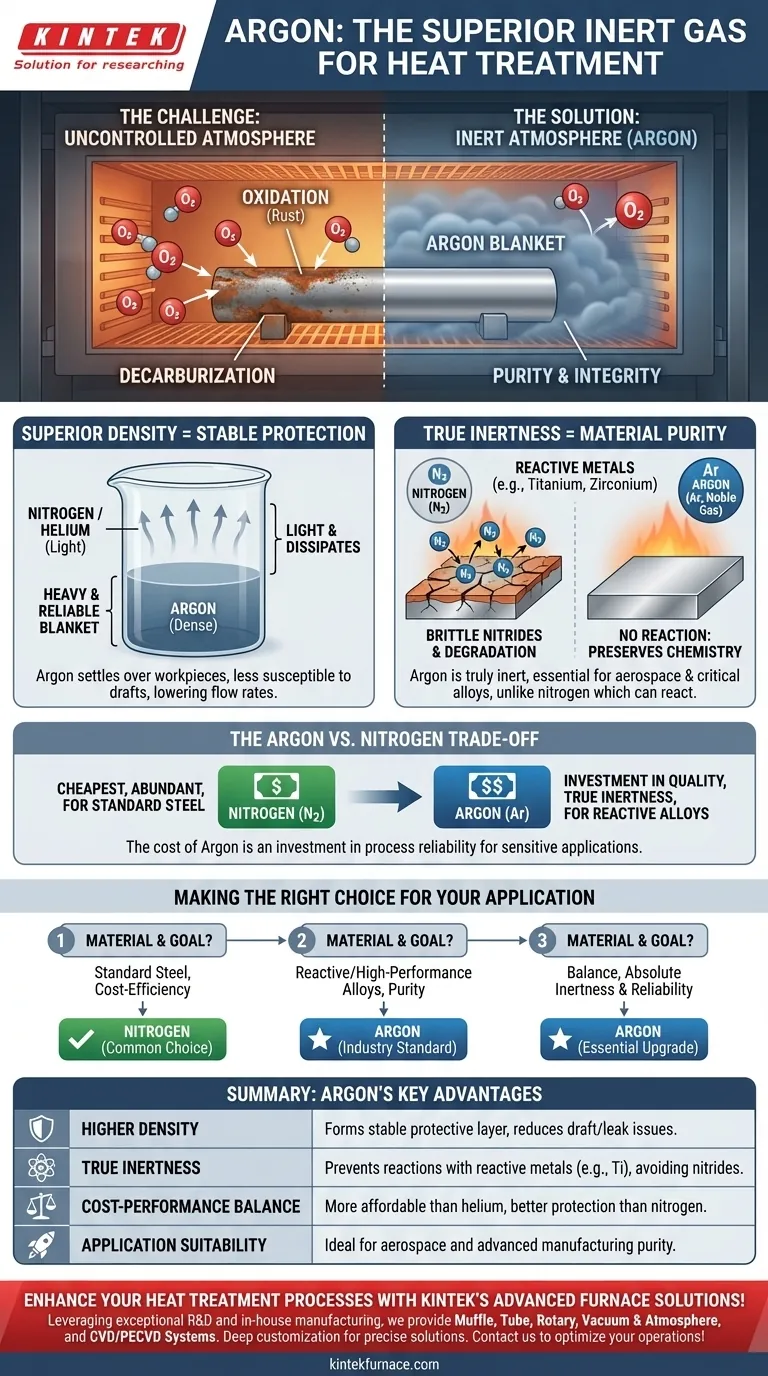

Il Ruolo di un'Atmosfera Inerte

Il trattamento termico richiede un controllo preciso. Lo scopo principale dell'introduzione di un gas inerte come l'argon è quello di creare un'atmosfera protettiva all'interno del forno.

Questo ambiente controllato sposta l'ossigeno e altri gas reattivi. Ciò previene reazioni chimiche indesiderate come l'ossidazione (arrugginimento) e la decarburazione (perdita di contenuto di carbonio nell'acciaio), che possono compromettere l'integrità strutturale di un pezzo.

Un'atmosfera inerte è fondamentale per produrre componenti puliti e di alta purezza, garantendo che soddisfino rigorosi standard di prestazioni e qualità.

Vantaggi Chiave dell'Argon Spiegati

Densità Superiore per una Migliore Protezione

L'argon è significativamente più denso dell'aria, dell'azoto e soprattutto dell'elio. Questa proprietà fisica è un distinto vantaggio operativo.

Essendo pesante, il gas argon "affonda" e si deposita efficacemente sui pezzi, creando una coperta protettiva stabile. Questo spostamento dell'aria ambiente è più affidabile e meno suscettibile a piccole correnti d'aria o perdite del forno.

Gas più leggeri come l'elio si disperdono rapidamente e richiedono portate più elevate o ambienti perfettamente sigillati per raggiungere lo stesso livello di protezione, aumentando la complessità operativa e i costi.

Vera Inerzia per Metalli Reattivi

Sebbene l'azoto sia spesso utilizzato come gas inerte economico, non è veramente inerte in tutte le condizioni. Ad alte temperature di trattamento termico, l'azoto può reagire con certi metalli.

Leghe a base di titanio, zirconio e altri metalli ad alte prestazioni sono soggette ad assorbire azoto, che forma nitruri fragili sulla superficie e degrada le proprietà del materiale.

L'argon, come gas nobile, non reagisce con questi metalli anche a temperature estreme. Questo lo rende essenziale per applicazioni critiche in settori come l'aerospaziale e la produzione avanzata, dove la purezza del materiale è non negoziabile.

Comprendere i Compromessi: Argon vs. Azoto

La decisione più comune nel trattamento termico non è tra argon ed elio, ma tra argon e azoto. Comprendere le loro differenze è fondamentale.

Il Calcolo dei Costi

L'azoto è l'opzione più economica e abbondante per creare un'atmosfera inerte. Il suo basso costo lo rende la scelta predefinita per la lavorazione di acciai standard e altri metalli non reattivi.

L'argon è più costoso dell'azoto. Il suo utilizzo è giustificato quando il rischio di contaminazione da azoto è inaccettabile o quando la sua maggiore densità fornisce un vantaggio tangibile nel processo.

Il costo più elevato dell'argon è un investimento nella qualità del materiale e nell'affidabilità del processo, prevenendo costosi guasti ai pezzi in applicazioni sensibili.

Il Fattore Reattività

Per la stragrande maggioranza degli acciai al carbonio e legati, l'azoto è sufficientemente inerte e funziona perfettamente.

Per le parti fabbricate additivamente, le leghe ad alte prestazioni e i metalli reattivi, l'argon è la scelta tecnica superiore. Garantisce un ambiente veramente non reattivo, preservando la chimica precisa e le caratteristiche prestazionali del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del gas corretto richiede l'allineamento dei requisiti del materiale con il budget.

- Se il tuo obiettivo principale è l'efficienza dei costi per i metalli non reattivi: L'azoto è quasi sempre la scelta corretta per il trattamento termico degli acciai comuni.

- Se il tuo obiettivo principale è la purezza per leghe reattive o ad alte prestazioni: L'argon è lo standard industriale per la protezione di materiali come il titanio e per applicazioni critiche nell'aerospaziale.

- Se il tuo obiettivo principale è bilanciare prestazioni e budget: L'argon funge da aggiornamento essenziale dall'azoto quando sono richieste inerzia assoluta e copertura affidabile del gas.

In definitiva, la selezione del gas inerte giusto è una decisione critica che influenza direttamente la qualità e l'affidabilità del prodotto finale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Maggiore Densità | Forma uno strato protettivo stabile, riducendo la suscettibilità a correnti d'aria e perdite. |

| Vera Inerzia | Previene reazioni con metalli reattivi come titanio e zirconio, evitando la formazione di nitruri. |

| Equilibrio Costo-Prestazioni | Più conveniente dell'elio, offrendo al contempo migliore protezione e inerzia rispetto all'azoto. |

| Idoneità all'Applicazione | Ideale per l'aerospaziale e la produzione avanzata dove la purezza del materiale è critica. |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, specialmente per i metalli reattivi. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni e garantire una qualità superiore dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori