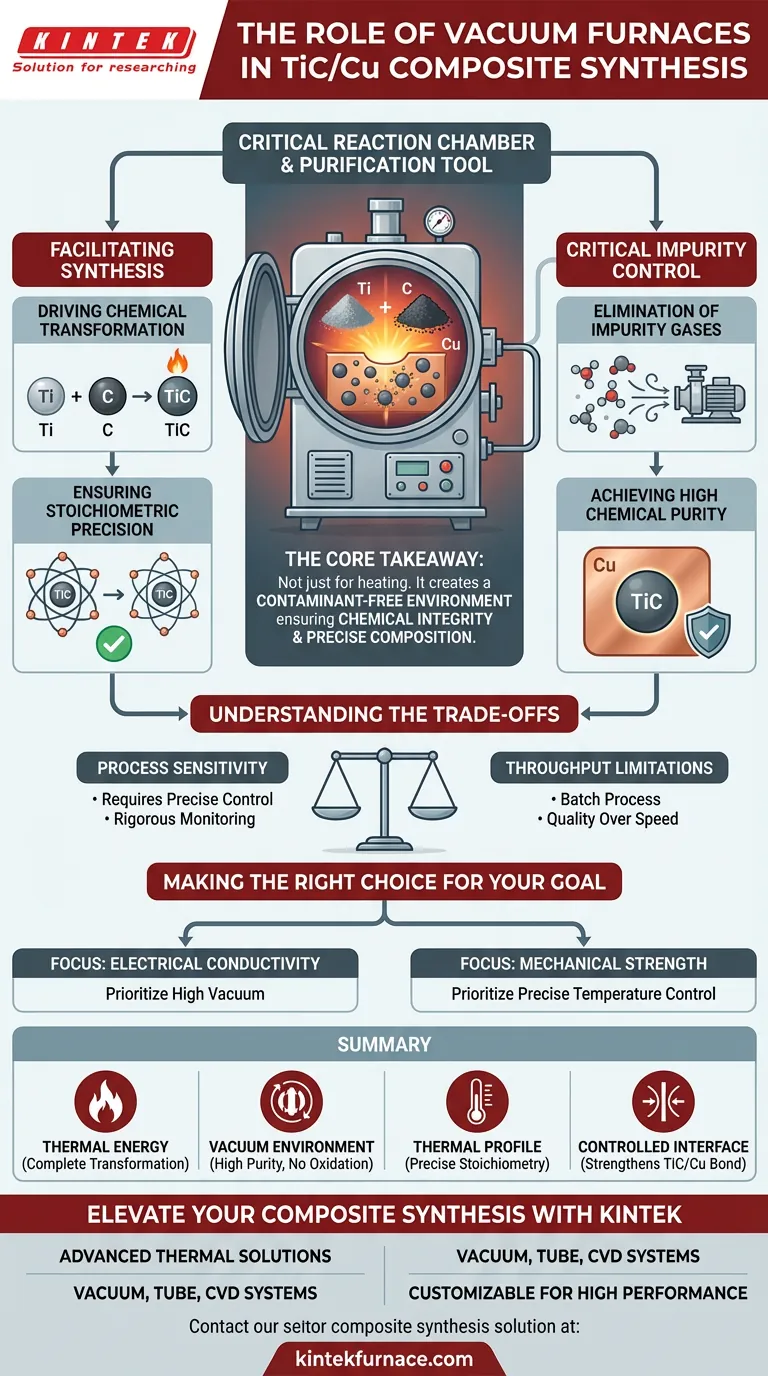

Il forno sotto vuoto funge da camera di reazione critica per la sintesi in fase solida del Carburo di Titanio (TiC) all'interno di materiali compositi di Rame (Cu).

Fornisce un ambiente ad alta temperatura rigorosamente controllato che guida la reazione chimica tra polveri di titanio e carbonio. Operando sotto vuoto, il forno elimina simultaneamente i gas impuri, garantendo che le particelle di TiC risultanti raggiungano la purezza chimica necessaria e il preciso rapporto stechiometrico richiesto per compositi ad alte prestazioni.

Il concetto chiave Il forno sotto vuoto fa più che semplicemente riscaldare i materiali; agisce come uno strumento di purificazione. Il suo valore principale risiede nella creazione di un ambiente privo di contaminanti che garantisce l'integrità chimica e la composizione precisa delle particelle di rinforzo di TiC.

Facilitare la Reazione di Sintesi

Guidare la Trasformazione Chimica

Il ruolo fondamentale del forno sotto vuoto è fornire l'energia termica necessaria per innescare la reazione tra polveri solide di titanio e carbonio.

Questo ambiente ad alta temperatura supera la barriera dell'energia di attivazione, consentendo ai precursori di reagire chimicamente. Il risultato è la generazione di particelle stabili di Carburo di Titanio (TiC).

Garantire la Precisione Stechiometrica

Nella sintesi dei materiali, il rapporto tra gli elementi (stechiometria) determina le proprietà finali del materiale.

Il forno sotto vuoto fornisce un profilo termico stabile che facilita una reazione completa e uniforme. Ciò garantisce che il TiC sintetizzato possieda un rapporto stechiometrico favorevole, prevenendo la formazione di fasi instabili o indesiderate.

Il Ruolo Critico del Controllo delle Impurità

Eliminazione dei Gas Impuri

Uno dei vantaggi più distinti dell'utilizzo di un forno sotto vuoto rispetto ai forni atmosferici standard è la rimozione dei volatili.

Durante il processo di riscaldamento, l'ambiente sotto vuoto estrae attivamente i gas impuri rilasciati dalle polveri o presenti nella camera. Ciò previene l'ossidazione e altre contaminazioni atmosferiche che potrebbero degradare il composito.

Ottenere un'Elevata Purezza Chimica

Le prestazioni meccaniche di un composito TiC/Cu dipendono fortemente dalla purezza delle particelle di rinforzo di TiC.

Eliminando i contaminanti gassosi, il forno sotto vuoto garantisce che le particelle di TiC sintetizzate mantengano un'elevata purezza chimica. Ciò porta a un'interfaccia più pulita tra il rinforzo di TiC e la matrice di Rame.

Comprendere i Compromessi

Sensibilità del Processo

Sebbene il forno sotto vuoto offra una purezza superiore, richiede un controllo preciso sui livelli di vuoto e sulle velocità di riscaldamento.

Deviazioni nella pressione del vuoto o nel profilo di temperatura possono portare a reazioni incomplete o deviazioni nella stechiometria. L'attrezzatura richiede un monitoraggio rigoroso rispetto a forni atmosferici più semplici.

Limitazioni di Produttività

La sintesi sotto vuoto è generalmente un processo a batch che coinvolge cicli di pompaggio e raffreddamento.

Ciò spesso si traduce in una minore produttività rispetto ai metodi di elaborazione continua, rendendola una scelta che privilegia la qualità rispetto alla velocità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno sotto vuoto nella sintesi di TiC/Cu, allinea i parametri del tuo processo con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità a livelli di vuoto elevati per eliminare le impurità che potrebbero disperdere gli elettroni all'interfaccia TiC/Cu.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sul controllo preciso della temperatura per garantire il rapporto stechiometrico ideale, che massimizza la durezza delle particelle di TiC.

Il forno sotto vuoto è lo strumento determinante per convertire polveri grezze in materiali ingegneristici di alta qualità attraverso una purificazione e una reazione rigorosamente controllate.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di TiC/Cu | Impatto sul Composito Finale |

|---|---|---|

| Energia Termica | Supera la barriera dell'energia di attivazione | Garantisce una completa trasformazione chimica in TiC |

| Ambiente Sotto Vuoto | Estrazione attiva dei gas impuri | Previene l'ossidazione e garantisce un'elevata purezza chimica |

| Profilo Termico | Fornisce un riscaldamento stabile e uniforme | Raggiunge precisi rapporti stechiometrici per la durezza |

| Interfaccia Controllata | Elimina i contaminanti atmosferici | Rafforza il legame tra TiC e la matrice di Rame |

Eleva la Tua Sintesi di Compositi con KINTEK

La precisione nella sintesi di TiC/Cu richiede più del semplice calore; richiede il controllo assoluto fornito dalle soluzioni termiche avanzate di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi specializzati sotto vuoto, a tubo e CVD su misura per le rigorose esigenze della sintesi in fase solida.

Sia che tu debba massimizzare la conduttività elettrica o la resistenza meccanica, i nostri forni ad alta temperatura personalizzabili garantiscono l'integrità chimica richiesta dal tuo laboratorio. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come i nostri sistemi ingegnerizzati da esperti possono ottimizzare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- Zhenjie Zhai, Cong Chen. Effect of TiC Particles on the Properties of Copper Matrix Composites. DOI: 10.3390/inorganics12040120

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione sottovuoto programmabile? Garantire un legame superiore tra feldspatico e zirconio

- Che tipo di ambiente crea un forno ad alto vuoto? Ultra-pulito, inerte e controllato per la lavorazione dei materiali

- Quali sono i vantaggi di utilizzare un ambiente sottovuoto nella sinterizzazione? Ottenere Purezza e Resistenza Superiori

- Qual è il valore tecnico dell'utilizzo di un forno ad alto vuoto per i rivestimenti CrSiN-Y? Isolare perfettamente la stabilità termica

- Perché è necessario il vuoto per la diffusione in fase gassosa dello zolfo? Aumentare il caricamento di zolfo di Se-ZnS/HSC al 68,2% in peso.

- Qual è la funzione principale di un forno di ricottura sotto vuoto? Ottimizzare il pretrattamento e la purezza della lega Zircaloy-4

- In che modo la resistenza chimica della grafite avvantaggia i processi nei forni a vuoto? Ottieni risultati di elevata purezza e privi di contaminazione

- Quali sono i vantaggi di un Forno Sottovuoto a Caricamento Verticale/Inferiore? Risparmia Spazio e Aumenta la Precisione