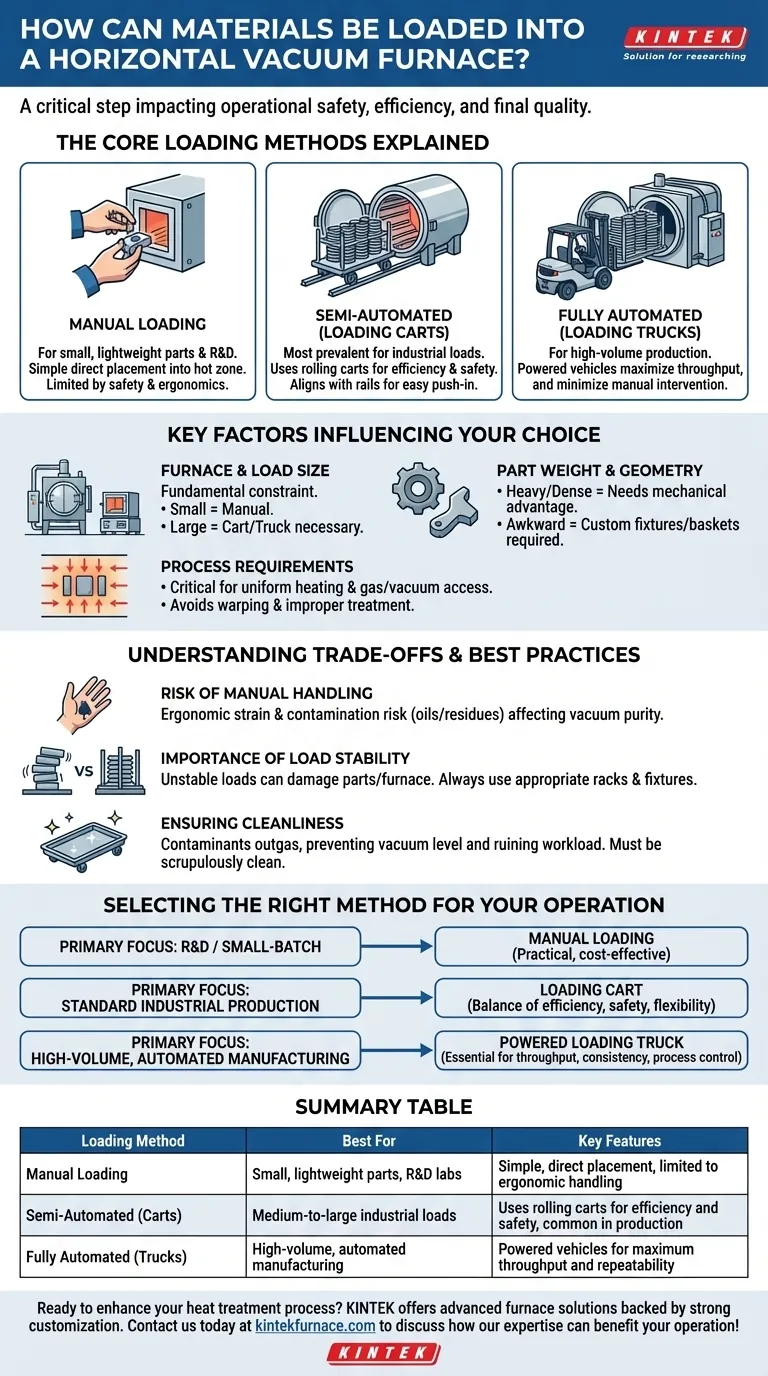

In pratica, un forno a vuoto orizzontale viene caricato utilizzando uno dei tre metodi principali: a mano, con un carrello di carico scorrevole o con un carrello di carico dedicato. Il metodo corretto dipende interamente dalle dimensioni del forno, dal peso e dalle dimensioni delle parti da trattare e dalla produttività richiesta.

La scelta di un metodo di carico non è solo una decisione logistica; è una fase critica del processo che influisce direttamente sulla sicurezza operativa, sull'efficienza e sulla qualità finale dei componenti trattati termicamente.

I metodi di carico principali spiegati

L'atto fisico di caricare un forno varia dal semplice posizionamento manuale a sistemi completamente automatizzati. Comprendere il contesto di ciascun metodo è fondamentale per ottimizzare le operazioni di trattamento termico.

Carico manuale

Per forni molto piccoli, da laboratorio, o per parti leggere e individuali, il carico manuale è comune. Un operatore posiziona semplicemente il materiale o un piccolo vassoio direttamente nella zona calda del forno a mano.

Questo metodo è il più semplice ma è limitato a situazioni in cui le parti sono abbastanza piccole e leggere da poter essere maneggiate in modo sicuro ed ergonomico.

Carico semi-automatico (carrelli di carico)

Il metodo più diffuso per i forni orizzontali industriali prevede un carrello di carico. Questi carrelli sono dotati di ruote o rotelle che si allineano con i binari che conducono al forno.

Le parti vengono disposte su dime, vassoi o scaffalature, che vengono poi posizionati sul carrello. L'operatore fa scorrere l'intero assemblaggio fino al forno, lo allinea con la camera e spinge il carico all'interno. Ciò migliora notevolmente l'efficienza e la sicurezza per carichi di medie e grandi dimensioni.

Carico completamente automatico (carrelli di carico)

Negli ambienti di produzione ad alto volume, viene utilizzato un carrello di carico completamente automatico. Si tratta di un veicolo motorizzato progettato specificamente per interfacciarsi con uno o più forni.

Il caricatore recupera un rack di parti preparato, lo trasporta al forno corretto, apre automaticamente la porta e inserisce con precisione il carico. Questo metodo massimizza la produttività, garantisce la ripetibilità e minimizza l'intervento manuale.

Fattori chiave che influenzano la scelta del carico

La selezione del metodo giusto va oltre la porta del forno. Richiede di considerare l'intero processo dall'inizio alla fine.

Dimensioni del forno e del carico

Questa è la limitazione più fondamentale. Un piccolo forno da banco impone il carico manuale, mentre un forno industriale da diverse tonnellate rende un carrello o un camion di carico non negoziabile. Il volume complessivo e l'ingombro del vostro carico di lavoro definiscono l'attrezzatura necessaria.

Peso e geometria della parte

Carichi pesanti e densi richiedono il vantaggio meccanico di un carrello o di un camion per garantire la sicurezza dell'operatore e prevenire danni al focolare del forno. Le parti di forma scomoda potrebbero richiedere dime o cestelli personalizzati per mantenerle stabili durante il carico e per tutto il ciclo di trattamento termico.

Requisiti del processo

Un carico corretto è fondamentale per un esito metallurgico di successo. Le parti devono essere disposte per garantire un riscaldamento uniforme e un adeguato accesso per i gas di processo o lo scarico del vuoto. Per processi come la sinterizzazione sotto vuoto o la ricottura, una spaziatura errata può portare a contatto tra le parti, deformazioni o un trattamento non uniforme.

Comprendere i compromessi e le migliori pratiche

Una strategia di carico efficace mitiga i rischi e garantisce l'integrità del processo. Ignorare questi fattori può portare a cicli falliti, attrezzature danneggiate o incidenti di sicurezza.

Il rischio della movimentazione manuale

Anche quando un forno è a temperatura ambiente, il carico manuale comporta rischi. Introduce potenziali tensioni ergonomiche e aumenta la possibilità di contaminare le parti con oli o residui delle mani, il che può compromettere la purezza del vuoto.

L'importanza della stabilità del carico

Un carico instabile può spostarsi o collassare durante l'inserimento o il ciclo di riscaldamento. Ciò può danneggiare le parti, gli elementi riscaldanti del forno o l'assemblaggio del focolare. Utilizzare sempre rastrelliere e attrezzature appropriate per fissare il carico.

Garantire la pulizia

Tutto ciò che entra nella camera a vuoto, inclusi vassoi, attrezzature e il carrello di carico stesso, deve essere scrupolosamente pulito. Sporco, grasso o altri contaminanti degasseranno durante il ciclo, impedendo al forno di raggiungere il livello di vuoto richiesto e potenzialmente contaminando il carico di lavoro.

Selezione del metodo giusto per la vostra operazione

Basate la vostra decisione sull'obiettivo primario del vostro reparto di trattamento termico.

- Se il vostro obiettivo primario è la ricerca e sviluppo o la lavorazione di piccoli lotti: Il carico manuale delle parti su un vassoio pulito è spesso l'approccio più pratico ed economico.

- Se il vostro obiettivo primario è la produzione industriale standard: Un carrello di carico scorrevole dedicato offre il miglior equilibrio tra efficienza, sicurezza e flessibilità operativa.

- Se il vostro obiettivo primario è la produzione ad alto volume e automatizzata: Investire in un carrello di carico motorizzato è essenziale per mantenere la produttività, la coerenza e il controllo del processo.

In definitiva, una strategia di carico deliberata è la base per un processo di trattamento termico sicuro, efficiente e ripetibile.

Tabella riassuntiva:

| Metodo di carico | Ideale per | Caratteristiche principali |

|---|---|---|

| Carico manuale | Parti piccole e leggere, laboratori di R&S | Posizionamento semplice e diretto, limitato alla movimentazione ergonomica |

| Semi-automatico (Carrelli di carico) | Carichi industriali di medie e grandi dimensioni | Utilizza carrelli scorrevoli per efficienza e sicurezza, comune nella produzione |

| Completamente automatico (Carrelli di carico) | Produzione ad alto volume e automatizzata | Veicoli motorizzati per la massima produttività e ripetibilità |

Pronto a migliorare il tuo processo di trattamento termico con la giusta soluzione di carico? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali e di produzione unici. Che tu sia in R&S, produzione industriale o produzione ad alto volume, possiamo aiutarti a raggiungere sicurezza, efficienza e qualità superiori. Contattaci oggi per discutere come la nostra esperienza può beneficiare la tua attività!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?