Fondamentalmente, la carbocementazione sotto vuoto migliora la qualità superficiale modificando l'ambiente in cui avviene il trattamento termico. Eliminando l'ossigeno e altri contaminanti atmosferici, il processo elimina la causa principale dei comuni difetti superficiali come l'ossidazione e la decarburazione, risultando in una finitura pulita e lucida e una superiore integrità metallurgica.

L'intuizione critica è che la carbocementazione tradizionale combatte un'atmosfera ostile, mentre la carbocementazione sotto vuoto rimuove completamente l'atmosfera. Questo previene non solo la scaglia superficiale visibile, ma anche i difetti microscopici e sub-superficiali che compromettono le prestazioni meccaniche e la vita a fatica di un componente.

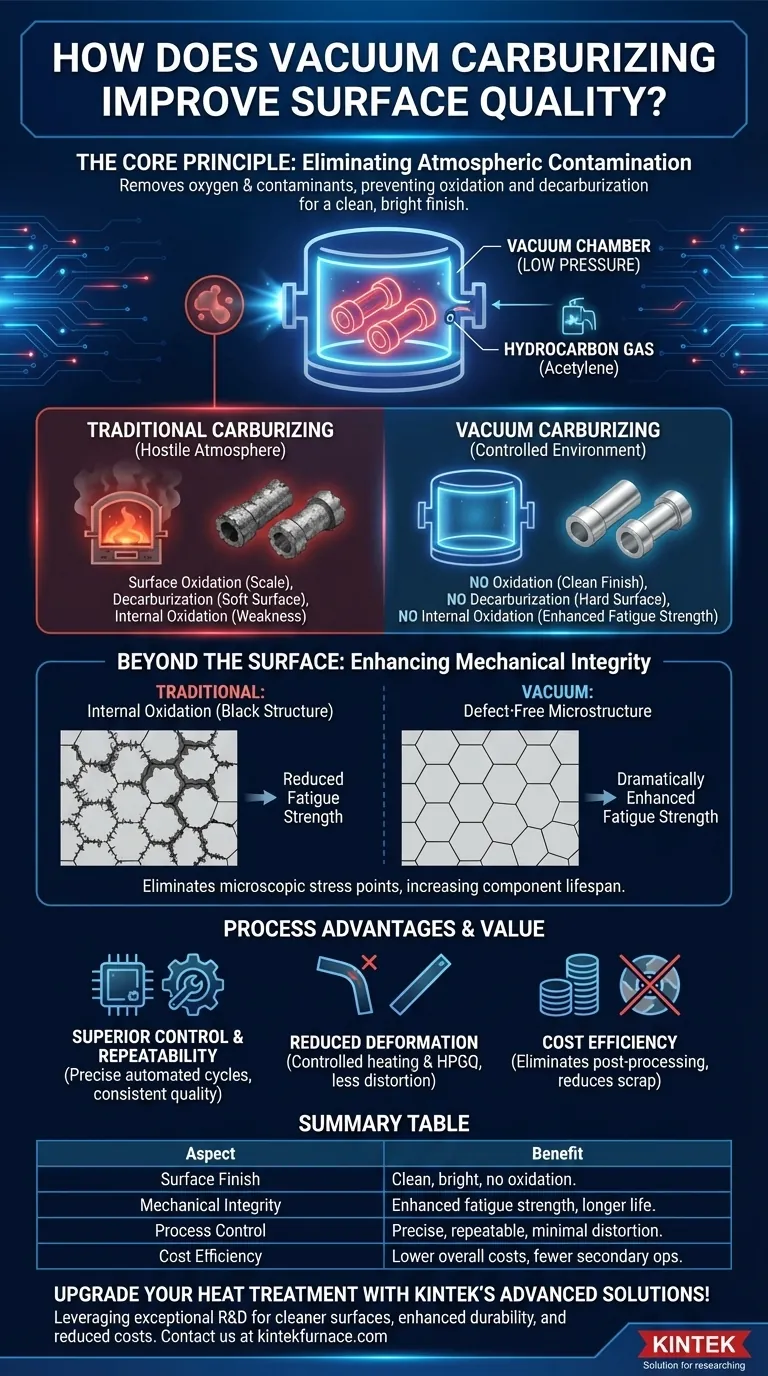

Il Principio Fondamentale: Eliminare la Contaminazione Atmosferica

Il vantaggio principale della carbocementazione sotto vuoto deriva dall'esecuzione del processo in un ambiente controllato a bassa pressione. Ciò previene reazioni chimiche indesiderate tra la superficie metallica riscaldata e l'atmosfera circostante.

Cos'è la Carbocementazione sotto Vuoto?

La carbocementazione sotto vuoto, nota anche come Low-Pressure Carburizing (LPC), è un processo di indurimento superficiale. I pezzi vengono riscaldati ad alte temperature—tipicamente tra 870–1070°C (1600–1950°F)—all'interno di una camera a vuoto.

Viene quindi introdotto un gas idrocarburico, più comunemente acetilene, a una pressione molto bassa. Il gas si decompone, permettendo al carbonio di diffondersi nella superficie dell'acciaio e formare uno strato duro e resistente all'usura, o "strato superficiale".

Prevenzione dell'Ossidazione Superficiale

Nei trattamenti termici tradizionali, le alte temperature causano la reazione della superficie metallica con l'ossigeno presente nell'aria, formando uno strato scuro e ruvido di scaglia di ossido.

Poiché la carbocementazione sotto vuoto rimuove l'ossigeno, questa reazione non può avvenire. Il risultato è un pezzo che mantiene la sua lucentezza metallica originale e una finitura superficiale brillante e liscia, eliminando la necessità di pulizia o lucidatura successive.

Prevenire la Decarburazione

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che può verificarsi nei forni atmosferici. Questo lascia la superficie più morbida del previsto, riducendo la resistenza all'usura.

L'ambiente controllato con precisione nella carbocementazione sotto vuoto assicura che non ci siano agenti reattivi a estrarre il carbonio dall'acciaio, preservando l'integrità chimica della superficie.

Oltre la Superficie: Migliorare l'Integrità Meccanica

I benefici della carbocementazione sotto vuoto si estendono in profondità sotto la superficie visibile, influenzando direttamente le proprietà strutturali e meccaniche del componente.

L'Eliminazione dell'Ossidazione Interna

Un difetto significativo nella carbocementazione a gas convenzionale è l'ossidazione intergranulare o interna. L'ossigeno penetra lungo i bordi dei grani dell'acciaio, formando reti di ossido appena sotto la superficie.

Questo difetto, spesso chiamato "struttura nera", agisce come una serie di punti di stress microscopici, riducendo gravemente la resistenza alla fatica del materiale. La carbocementazione sotto vuoto previene completamente la formazione di questo difetto.

L'Impatto Diretto sulla Resistenza alla Fatica

Eliminando sia l'ossidazione superficiale che quella interna, la carbocementazione sotto vuoto produce una microstruttura più pulita e uniforme.

Questo strato superficiale privo di difetti migliora drasticamente la resistenza alla fatica del componente. I pezzi diventano più affidabili e hanno una vita utile più lunga, il che è fondamentale per applicazioni ad alte prestazioni come ingranaggi e cuscinetti.

Comprendere i Vantaggi e i Compromessi del Processo

Sebbene i benefici metallurgici siano chiari, il processo stesso offre vantaggi distinti in termini di controllo e consistenza, sebbene comporti una serie di considerazioni.

Controllo e Ripetibilità Superiori

L'intero ciclo di carbocementazione sotto vuoto è gestito da microprocessori. Ciò consente un controllo e un monitoraggio precisi di temperatura, pressione e flusso di gas.

Questo alto grado di automazione riduce l'errore umano e le variabili di processo, garantendo che ogni pezzo in un lotto—e ogni lotto successivo—riceva un trattamento altamente consistente e ripetibile.

Deformazione Ridotta per Pezzi Complessi

Il vuoto consente velocità di riscaldamento altamente controllabili. Questo minimizza la differenza di temperatura tra la superficie di un pezzo e il suo nucleo, riducendo lo stress termico e minimizzando la distorsione.

Inoltre, la tempra viene spesso eseguita con gas ad alta pressione (HPGQ) nella stessa camera a vuoto. Questo raffreddamento controllato è meno severo della tempra in olio tradizionale, riducendo ulteriormente la deformazione, specialmente in geometrie complesse o a parete sottile. Questo spesso riduce la necessità di costose rettifiche post-trattamento.

Considerazioni sui Costi e la Complessità

I forni a vuoto rappresentano un investimento di capitale significativo e i tempi di ciclo possono talvolta essere più lunghi rispetto ai metodi convenzionali.

Tuttavia, questi costi iniziali sono spesso compensati dall'eliminazione di passaggi di post-elaborazione come la sabbiatura o la rettifica, dalla riduzione dei tassi di scarto dovuti alla distorsione e dalle prestazioni e durata superiori del prodotto finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di carbocementazione dipende dalle esigenze specifiche del tuo componente.

- Se il tuo obiettivo principale è la massima vita a fatica e affidabilità: la carbocementazione sotto vuoto è la scelta superiore perché l'eliminazione dell'ossidazione interna si traduce direttamente in una maggiore longevità del componente.

- Se il tuo obiettivo principale è la lavorazione di pezzi complessi o a parete sottile: la carbocementazione sotto vuoto offre una stabilità dimensionale ineguagliabile grazie ai suoi cicli controllati di riscaldamento e tempra, minimizzando la distorsione e il lavoro post-trattamento.

- Se il tuo obiettivo principale è una finitura pulita e brillante senza operazioni secondarie: il processo produce intrinsecamente una superficie priva di ossido, rendendolo ideale per i pezzi in cui l'aspetto finale è critico.

In definitiva, scegliere la carbocementazione sotto vuoto è una decisione strategica per ingegnerizzare un componente di qualità superiore dalla superficie verso l'interno.

Tabella Riepilogativa:

| Aspetto | Beneficio |

|---|---|

| Finitura Superficiale | Elimina l'ossidazione e la decarburazione per una finitura pulita e brillante |

| Integrità Meccanica | Previene l'ossidazione interna, migliorando la resistenza alla fatica e la durata del componente |

| Controllo del Processo | Offre un trattamento preciso e ripetibile con minima distorsione per pezzi complessi |

| Efficienza dei Costi | Riduce la necessità di post-lavorazione come la rettifica, abbassando i costi complessivi |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo superfici più pulite, maggiore durata dei pezzi e costi operativi ridotti. Contattaci oggi per discutere come i nostri forni di carbocementazione sotto vuoto su misura possono ottimizzare la qualità e l'efficienza dei tuoi componenti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase