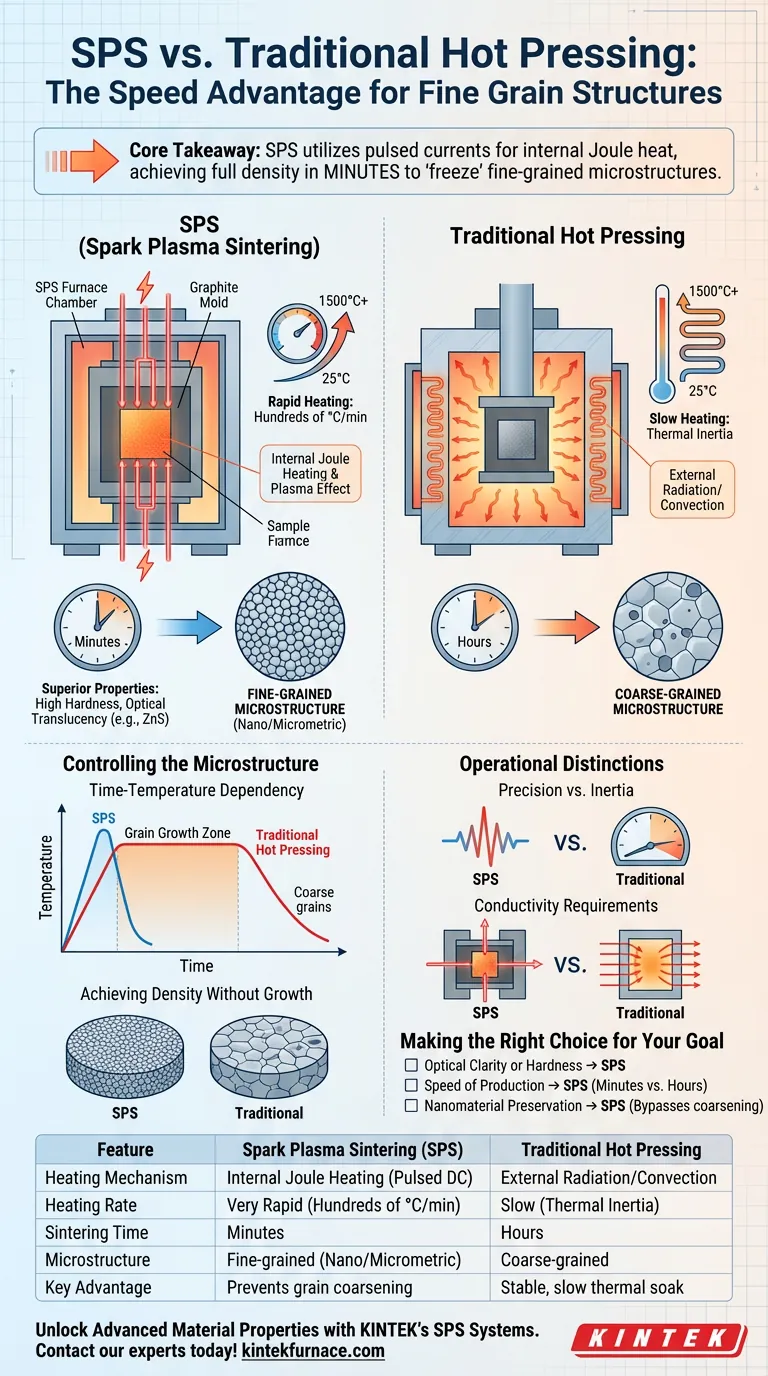

La sinterizzazione a plasma a scintilla (SPS) inibisce la crescita dei grani principalmente attraverso la velocità. A differenza della pressatura a caldo tradizionale, che si basa su un lento riscaldamento esterno, l'SPS utilizza correnti elettriche pulsate per generare calore direttamente all'interno dello stampo e del campione. Ciò consente velocità di riscaldamento estremamente rapide e tempi di mantenimento brevi, consentendo al materiale di raggiungere la piena densificazione prima che i grani abbiano il tempo necessario per ingrossarsi.

Concetto chiave Utilizzando correnti pulsate per generare calore Joule interno, l'SPS aggira l'inerzia termica dei forni tradizionali. Questa capacità "alta temperatura, breve tempo" consente ai materiali di raggiungere la piena densità in pochi minuti, "congelando" efficacemente la microstruttura in uno stato nanometrico o micrometrico a grani fini.

Il meccanismo di riscaldamento rapido

Riscaldamento Joule interno

I forni di sinterizzazione tradizionali si basano su elementi riscaldanti esterni. Il calore deve viaggiare per irraggiamento e convezione fino alla superficie dello stampo e quindi condursi lentamente nel campione.

Al contrario, un sistema SPS fa passare una corrente continua pulsata direttamente attraverso lo stampo di grafite e, a seconda della conducibilità, anche attraverso il campione stesso. Ciò genera un significativo calore Joule internamente, bypassando la necessità di trasferimento di calore esterno.

Aggirare l'inerzia termica

Poiché il calore viene generato internamente, il sistema non viene rallentato dall'inerzia termica di una grande camera del forno.

Questo meccanismo consente velocità di riscaldamento di diverse centinaia di gradi al minuto. Il sistema raggiunge la temperatura di sinterizzazione target quasi immediatamente rispetto al lento aumento richiesto dalla pressatura a caldo.

L'effetto plasma

Il meccanismo principale è supportato dall'"effetto plasma" indotto dalle correnti pulsate. Questo fenomeno contribuisce alla tecnologia di riscaldamento rapido e all'attivazione superficiale delle particelle.

Questo effetto favorisce la rapida consolidazione del materiale, accelerando ulteriormente il processo di densificazione.

Controllo della microstruttura

La dipendenza tempo-temperatura

La crescita dei grani è fondamentalmente un processo di diffusione che dipende fortemente sia dalla temperatura che dal tempo. Nei metodi tradizionali, i lunghi tempi di permanenza richiesti affinché il calore penetri nel campione offrono ampie opportunità ai grani di fondersi e crescere (ingrossarsi).

Congelare la struttura dei grani

L'SPS altera radicalmente la variabile temporale in questa equazione. Poiché il riscaldamento è così rapido, il materiale trascorre un tempo minimo nelle zone di temperatura specifiche in cui si verifica tipicamente l'ingrossamento dei grani.

Ottenere densità senza crescita

Il processo completa la densificazione in una durata estremamente breve. Ciò consente la produzione di ceramiche o composti intermetallici completamente densi ma che conservano una struttura a grani fini su scala nanometrica o micrometrica.

Come dimostrato in materiali come il solfuro di zinco (ZnS), ciò si traduce in proprietà superiori, come elevata durezza ed eccellente traslucenza ottica, che sono spesso compromesse da grani grossolani.

Distinzioni operative

Precisione vs. Inerzia

Mentre la pressatura a caldo tradizionale offre un'immersione termica stabile e lenta, l'SPS si basa su impulsi dinamici ad alta energia. Il compromesso è che il processo è molto più veloce e richiede un controllo preciso della corrente e della pressione per prevenire il surriscaldamento o una densificazione non uniforme data la velocità della reazione.

Requisiti di conducibilità

Poiché il processo si basa sul passaggio di corrente attraverso lo stampo (e spesso attraverso il campione), la configurazione è distinta dal riscaldamento basato sull'irraggiamento. La generazione di calore Joule è direttamente legata al percorso elettrico, rendendo l'interazione tra la corrente pulsata e gli utensili un fattore critico per il successo.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra SPS e metodi tradizionali, considerare le proprietà specifiche richieste per l'applicazione finale.

- Se il tuo obiettivo principale è la chiarezza ottica o la durezza: L'SPS è la scelta migliore, poiché inibisce la crescita dei grani per mantenere la microstruttura fine necessaria per un'elevata traslucenza e resistenza meccanica.

- Se il tuo obiettivo principale è la velocità di produzione: L'SPS offre un vantaggio significativo aggirando l'inerzia termica, riducendo i tempi di ciclo da ore a minuti.

- Se il tuo obiettivo principale è la conservazione dei nanomateriali: Il rapido ciclo termico dell'SPS è essenziale per prevenire l'inevitabile ingrossamento che si verifica durante il lungo ammollo termico dei forni tradizionali.

Sfruttando la fisica del riscaldamento a corrente pulsata, l'SPS disaccoppia la densificazione dalla crescita dei grani, consentendo di ottenere proprietà dei materiali impossibili con i cicli termici convenzionali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Pressatura a caldo tradizionale |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (CC pulsata) | Irraggiamento/Convezione esterna |

| Velocità di riscaldamento | Molto rapida (centinaia di °C/min) | Lenta (inerzia termica) |

| Tempo di sinterizzazione | Minuti | Ore |

| Microstruttura | A grani fini (nano/micrometrici) | A grani grossolani |

| Vantaggio chiave | Previene l'ingrossamento dei grani | Immersione termica stabile e lenta |

Sblocca proprietà avanzate dei materiali con KINTEK

Mantenere una microstruttura a grani fini è fondamentale per una durezza superiore, una chiarezza ottica e una resistenza meccanica. I sistemi avanzati di sinterizzazione a plasma a scintilla (SPS) di KINTEK sfruttano il rapido riscaldamento Joule interno per aggirare l'inerzia termica, consentendoti di raggiungere la piena densità in pochi minuti "congelando" efficacemente la nanostruttura del tuo materiale.

Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni di laboratorio, tra cui:

- Forni a muffola, a tubo e rotativi personalizzabili

- Sistemi sottovuoto e CVD ad alte prestazioni

- Apparecchiature di sinterizzazione di precisione su misura per le tue esigenze di ricerca uniche

Pronto a trasformare la tua elaborazione dei materiali? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta!

Guida Visiva

Riferimenti

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come si confronta la sinterizzazione sotto vuoto con i metodi di fusione tradizionali? Scopri le differenze chiave per le tue esigenze di produzione

- Perché le termocoppie devono essere fissate al campione nella brasatura sotto vuoto? Garantire la precisione per le leghe MnCoNiCuGe5

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto? Garantire un'accurata caratterizzazione delle polveri e l'integrità dei materiali

- In che modo il grado di vuoto influisce sull'atmosfera di sinterizzazione? Ottimizzare la purezza e le prestazioni del materiale

- Perché l'attrezzatura per la distillazione sotto vuoto è necessaria per la purificazione dei colloidi di isopropossido di alluminio?

- Quali settori beneficiano della tecnologia di fusione sottovuoto o in atmosfera protettiva? Sblocca la purezza per l'aerospaziale, il medicale e altro ancora

- Quali sono gli elementi riscaldanti comuni utilizzati nei forni a vuoto? Ottimizza i tuoi processi ad alta temperatura

- Come funzionano i forni sottovuoto? Sblocca trattamenti termici puliti e di elevata purezza