Al suo interno, la sinterizzazione sotto vuoto è un processo di produzione allo stato solido sofisticato per creare componenti densi e di elevata purezza a partire da polvere metallica, mentre la fusione tradizionale è un processo estrattivo in fase liquida progettato per separare il metallo grezzo dal suo minerale. La sinterizzazione affina una forma pre-realizzata, mentre la fusione crea la materia prima stessa.

La differenza essenziale risiede nello scopo, non nella concorrenza diretta. La fusione è il processo fondamentale per estrarre il metallo dal minerale grezzo. La sinterizzazione sotto vuoto è una tecnica di produzione avanzata per formare polveri metalliche già raffinate in un prodotto finale ad alte prestazioni.

Comprendere i processi fondamentali

Per confrontare efficacemente questi metodi, dobbiamo prima definirne i ruoli distinti nel ciclo di vita di un prodotto metallico. Operano in fasi di produzione completamente diverse e risolvono problemi ingegneristici differenti.

Cos'è la fusione tradizionale?

La fusione è una forma di metallurgia estrattiva. Coinvolge la fusione del minerale grezzo in un forno a temperature estremamente elevate insieme a un agente riducente chimico, come il coke.

Questo processo innesca una reazione chimica che separa il metallo base fuso dalle impurità indesiderate, che vengono rimosse come uno strato separato chiamato scoria. Il risultato è un grande volume di metallo grezzo e non raffinato.

Cos'è la sinterizzazione sotto vuoto?

La sinterizzazione sotto vuoto è una tecnica di metallurgia delle polveri. Inizia con una polvere metallica fine e purificata che viene prima pressata in una forma desiderata, nota come "componente verde".

Questo componente viene quindi riscaldato in un forno ad alto vuoto a una temperatura appena inferiore al suo punto di fusione. A questa temperatura, le singole particelle di polvere si fondono insieme, eliminando i pori tra di esse e formando un componente finale denso, solido e resistente.

Vantaggi chiave della sinterizzazione sotto vuoto per la produzione

Per l'attività di creazione di un pezzo finito, la sinterizzazione sotto vuoto offre vantaggi significativi rispetto a qualsiasi processo che comporti la fusione, inclusi quelli derivati da materiali fusi.

Purezza superiore e qualità del materiale

L'ambiente sotto vuoto è il fattore più critico. Rimuovendo aria e altri gas, previene completamente l'ossidazione ed elimina le reazioni tra il metallo e la sua atmosfera durante il riscaldamento.

Ciò si traduce in un materiale eccezionalmente pulito, privo di impurità legate ai gas e di inclusioni di ossido che possono compromettere le prestazioni nei metodi di fusione tradizionali.

Proprietà meccaniche e densità migliorate

Il vuoto estrae attivamente i gas intrappolati da tra le particelle di polvere, favorendo una densificazione superiore.

Ciò porta a componenti finali con porosità quasi pari a zero, con conseguente aumento significativo di resistenza, tenacità e resistenza alla fatica rispetto ai componenti realizzati con altri metodi.

Elevata precisione e capacità di forma finale (Net-Shape)

Poiché il materiale non si scioglie mai completamente, mantiene la sua forma con eccezionale accuratezza. La sinterizzazione sotto vuoto previene il restringimento incontrollato e la distorsione comuni nella fusione.

Ciò consente la creazione di parti complesse, a forma finale o quasi a forma finale, con eccellenti tolleranze dimensionali e una finitura superficiale liscia, riducendo al minimo la necessità di costose lavorazioni meccaniche secondarie.

Temperature di processo inferiori

La sinterizzazione avviene al di sotto del punto di fusione del materiale, richiedendo molta meno energia rispetto alla fusione o alla colata. Ciò non solo consente di risparmiare energia, ma riduce anche lo stress termico sui componenti del forno, prolungandone la vita operativa.

Comprendere i compromessi e i limiti

La scelta di un processo richiede il riconoscimento dei suoi confini pratici ed economici. Nessuna tecnologia sostituisce l'altra; esse svolgono funzioni complementari.

Il ruolo della fusione è insostituibile

Non è possibile eseguire la sinterizzazione sotto vuoto senza una fonte di polvere metallica ad alta purezza. Tale polvere viene più spesso creata da metallo originariamente prodotto tramite fusione.

La fusione è il processo industriale fondamentale per la produzione di metallo su larga scala a partire dalle risorse naturali della Terra. È l'inizio della catena di approvvigionamento dei materiali.

Costo e materiale di partenza

La sinterizzazione sotto vuoto richiede un input altamente lavorato: polvere metallica pulita e di granulometria costante. Questa polvere è essa stessa un prezioso prodotto fabbricato, il che rende il costo del materiale di partenza significativamente superiore a quello del minerale grezzo per la fusione.

Scala di produzione

La fusione è progettata per la produzione massiccia e continua di materia prima sfusa, misurata in tonnellate. La sinterizzazione sotto vuoto è più adatta per la produzione di lotti di componenti precisi e di alto valore, da singole parti a migliaia di unità. Non è un metodo per la produzione di metallo sfuso.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo della tua applicazione determina la tecnologia corretta. La decisione diventa chiara quando definisci il problema che stai cercando di risolvere.

- Se il tuo obiettivo principale è produrre metallo grezzo dal minerale: La fusione è il processo industriale essenziale e non negoziabile per questo compito.

- Se il tuo obiettivo principale è creare componenti complessi e di elevata purezza con dimensioni precise: La sinterizzazione sotto vuoto è la tecnologia superiore per la produzione di componenti finiti da polveri metalliche raffinate.

Comprendere questa distinzione trasforma la domanda da "quale è migliore" a "a quale fase del ciclo di vita della produzione ti stai rivolgendo?"

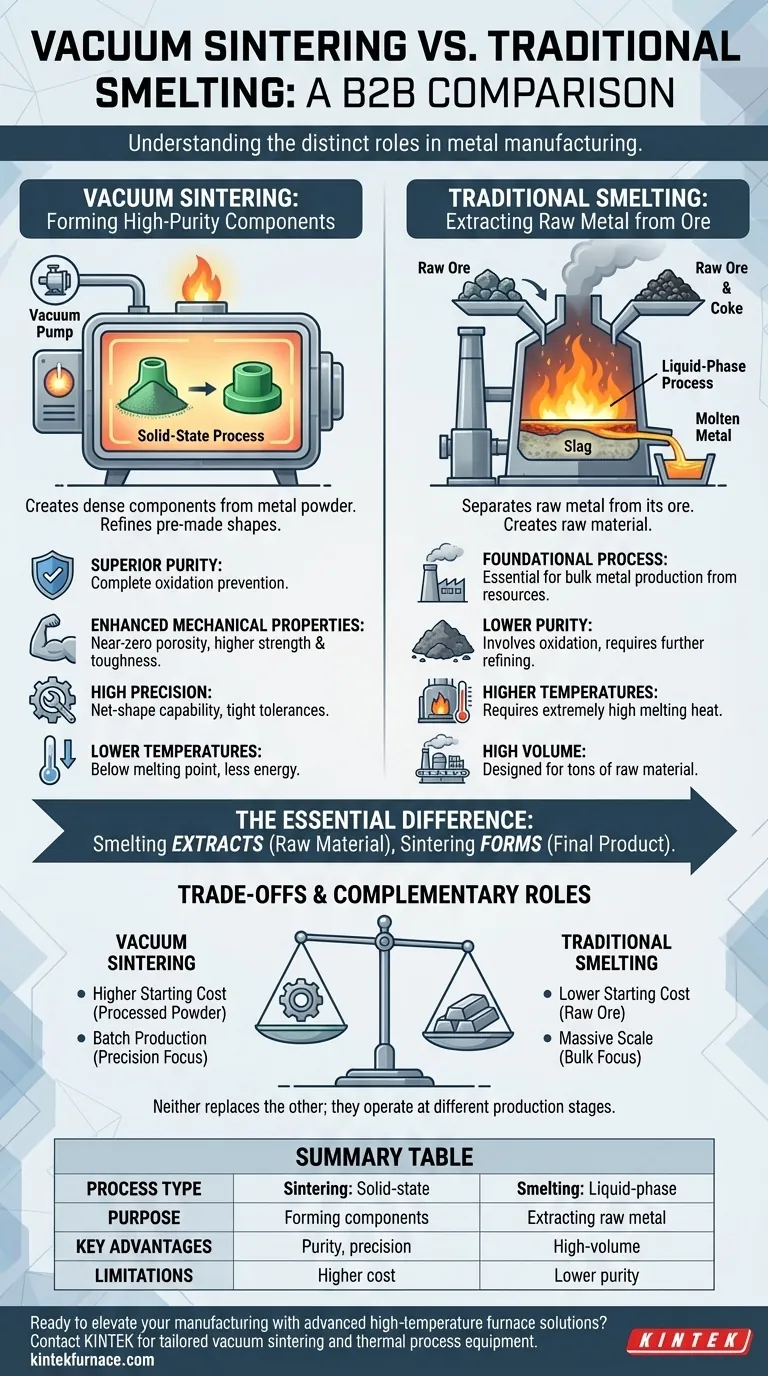

Tabella riassuntiva:

| Aspetto | Sinterizzazione sotto vuoto | Fusione tradizionale |

|---|---|---|

| Tipo di processo | Metallurgia delle polveri allo stato solido | Metallurgia estrattiva in fase liquida |

| Scopo | Formazione di componenti densi e di elevata purezza da polvere metallica | Estrazione di metallo grezzo dal minerale |

| Vantaggi chiave | Purezza superiore, proprietà meccaniche migliorate, alta precisione, temperature inferiori | Produzione di metallo grezzo ad alto volume, fondamentale per la catena di approvvigionamento dei metalli |

| Limitazioni | Costo del materiale di partenza più elevato, non per la produzione di massa | Purezza inferiore, comporta ossidazione, energia maggiore per la fusione |

Pronto a migliorare la tua produzione con soluzioni avanzate di forni ad alta temperatura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare esattamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno della sinterizzazione sotto vuoto per componenti ad alta purezza o di altri processi termici, forniamo attrezzature affidabili, efficienti e personalizzate. Contattaci oggi stesso per discutere come possiamo ottimizzare la tua produzione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C