Il grado di vuoto determina fondamentalmente la purezza dell'atmosfera di sinterizzazione. Un livello di vuoto più elevato rimuove più efficacemente i gas reattivi come ossigeno e vapore acqueo dalla camera del forno. Ciò crea un ambiente significativamente più inerte, minimizzando le reazioni chimiche indesiderate e proteggendo l'integrità del materiale lavorato.

Il livello di vuoto non riguarda solo la rimozione dell'aria; è uno strumento strategico per controllare l'ambiente chimico. Un vuoto più elevato crea un'atmosfera più pura e neutra, essenziale per prevenire l'ossidazione e ottenere un'elevata integrità del materiale, in particolare per leghe e ceramiche sensibili.

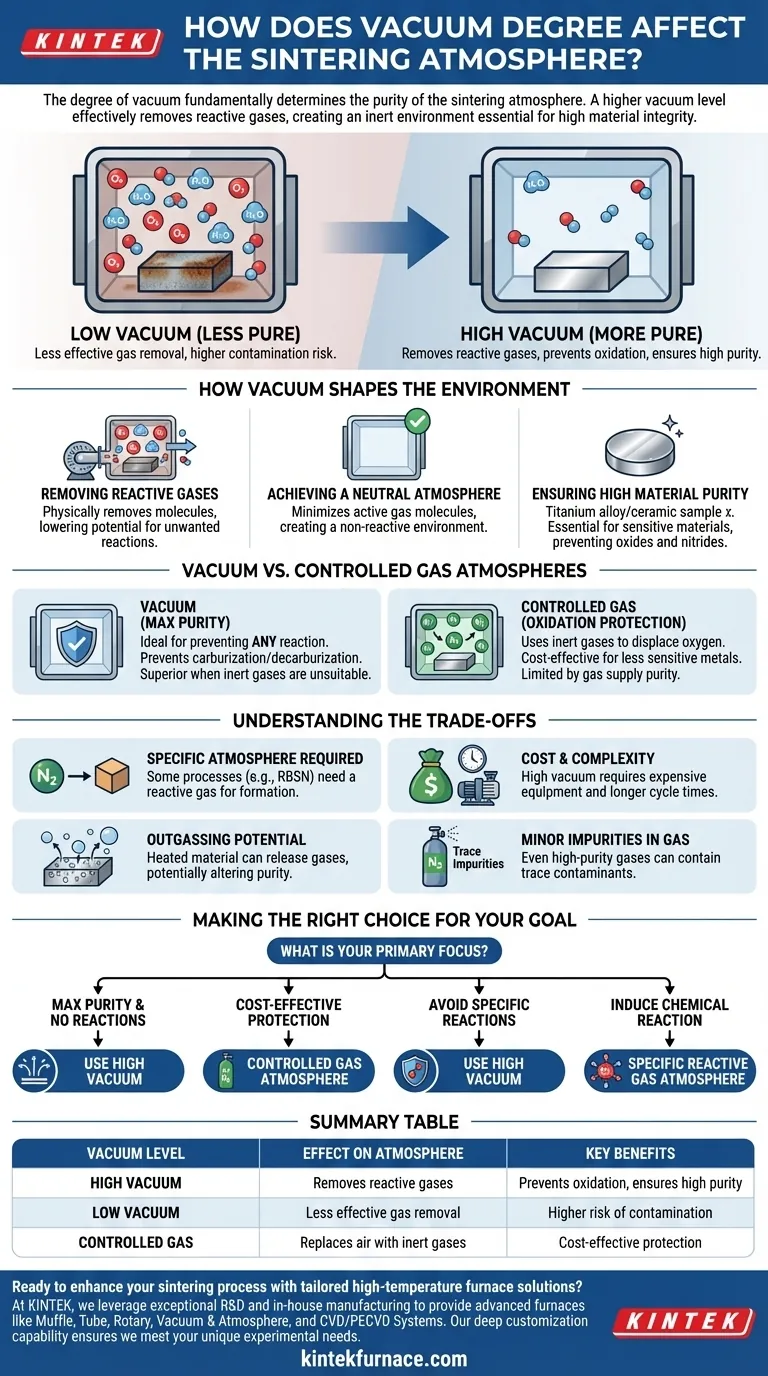

Come il vuoto modella l'ambiente di sinterizzazione

Lo scopo principale dell'utilizzo di un vuoto o di un'atmosfera controllata nella sinterizzazione è impedire che il materiale caldo reagisca con l'aria ambiente, in particolare con l'ossigeno. Il grado di vuoto determina l'efficacia con cui ciò viene ottenuto.

Rimozione dei gas reattivi

L'effetto più immediato dell'applicazione di un vuoto è la rimozione fisica delle molecole di gas dalla camera. Questo include ossigeno, azoto e vapore acqueo, tutti potenziali cause di ossidazione e contaminazione a temperature di sinterizzazione elevate.

Un vuoto più elevato significa che sono presenti meno molecole di gas residue, riducendo drasticamente la probabilità che si verifichino queste reazioni indesiderate.

Ottenere un'atmosfera neutra

Un vuoto perfetto è un vuoto assoluto, che crea l'ambiente neutro e non reattivo definitivo. Sebbene un vuoto perfetto non sia ottenibile, un alto vuoto ci si avvicina molto.

Minimizzando il numero di molecole di gas attive, un alto vuoto crea un'atmosfera che non reagirà con il materiale. Ciò è fondamentale per le parti in cui anche tracce di ossidazione o contaminazione possono comprometterne le prestazioni.

Garantire un'elevata purezza del materiale

Per i materiali altamente sensibili alla contaminazione, come leghe di titanio, metalli refrattari e ceramiche avanzate, è essenziale un alto vuoto.

Impedisce la formazione di ossidi e nitruri sulla superficie del materiale e all'interno della sua struttura cristallina, garantendo che il prodotto finale soddisfi rigorose specifiche di purezza e prestazioni.

Vuoto rispetto atmosfere gassose controllate

Mentre la sinterizzazione sotto vuoto mira a rimuovere tutti i gas, la sinterizzazione in atmosfera prevede la sostituzione dell'aria con un gas specifico e controllato. La scelta dipende dal materiale e dagli obiettivi del processo.

Il vantaggio della purezza del vuoto

Il vuoto è la scelta ideale quando l'obiettivo è prevenire *qualsiasi* reazione atmosferica. È superiore quando anche i gas inerti come l'argon o i gas riducenti come l'idrogeno sono inadatti.

Ad esempio, previene reazioni indesiderate come la carburazione o la decarburazione in alcuni acciai, che potrebbero verificarsi in presenza di altri gas.

Il ruolo dei gas controllati

La sinterizzazione in atmosfera utilizza gas come argon, azoto o idrogeno per creare un ambiente protettivo. Questi gas spostano l'ossigeno, prevenendo efficacemente l'ossidazione.

Questo metodo è spesso utilizzato per metalli meno sensibili, dove l'obiettivo primario è la prevenzione dell'ossidazione e dove è accettabile il potenziale di impurità minime provenienti dall'alimentazione del gas. Alcuni processi richiedono persino un gas specifico per indurre una reazione chimica desiderata.

Comprendere i compromessi

Scegliere l'atmosfera giusta è un equilibrio tra requisiti tecnici e vincoli pratici. Un alto vuoto non è sempre la soluzione migliore o più pratica.

Quando è necessaria un'atmosfera specifica

Alcuni processi di sinterizzazione, come la nitruro di silicio legato per reazione (RBSN), dipendono fondamentalmente da un'atmosfera di gas reattivo (azoto) per formare il composto finale desiderato. In questi casi, un vuoto impedirebbe la trasformazione chimica necessaria.

Costo e complessità dell'alto vuoto

Ottenere e mantenere un alto vuoto richiede attrezzature più sofisticate e costose, comprese pompe potenti e una costruzione robusta del forno. Anche i cicli di pompaggio possono essere più lunghi, aumentando il tempo di processo complessivo e i costi operativi rispetto alla sinterizzazione in atmosfera.

Potenziale di degasaggio

Sotto vuoto, il materiale riscaldato può esso stesso rilasciare gas intrappolati, un fenomeno noto come degasaggio. Ciò può alterare la purezza dell'atmosfera di vuoto se non gestito correttamente, reintroducendo potenzialmente contaminanti che il vuoto avrebbe dovuto rimuovere.

Impurità minori nelle atmosfere gassose

Sebbene efficaci per la protezione dall'ossidazione, le atmosfere gassose controllate sono limitate dalla purezza dell'alimentazione del gas. Anche l'argon o l'azoto di elevata purezza possono contenere tracce di ossigeno o acqua, che potrebbero non essere accettabili per le applicazioni più sensibili.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare un alto vuoto o un'atmosfera gassosa specifica dovrebbe essere guidata dalla sensibilità del tuo materiale e dalle proprietà desiderate del prodotto finale.

- Se la tua attenzione principale è la massima purezza e la prevenzione di tutte le reazioni: Utilizza un alto vuoto. Fornisce l'ambiente più neutro e non reattivo, fondamentale per materiali sensibili come titanio, metalli refrattari o leghe di grado medico.

- Se la tua attenzione principale è la protezione dall'ossidazione economicamente vantaggiosa: Un'atmosfera gassosa controllata come argon o azoto è spesso sufficiente per metalli meno sensibili e applicazioni generiche.

- Se la tua attenzione principale è evitare reazioni specifiche legate al gas: Il vuoto è la scelta superiore quando i gas di processo comuni potrebbero causare effetti collaterali indesiderati, come la decarburazione nell'acciaio o la formazione di idruri in alcune leghe.

- Se la tua attenzione principale è indurre una reazione chimica: È necessaria un'atmosfera di gas reattivo specifica (ad esempio, azoto per la nitrurazione) e il vuoto è inadatto.

Comprendendo la relazione tra il grado di vuoto e la purezza dell'atmosfera, è possibile controllare con precisione il processo di sinterizzazione per ottenere l'integrità del materiale richiesta.

Tabella riassuntiva:

| Livello di Vuoto | Effetto sull'Atmosfera | Vantaggi Chiave |

|---|---|---|

| Alto Vuoto | Rimuove gas reattivi come vapore acqueo e ossigeno | Previene l'ossidazione, garantisce elevata purezza per materiali sensibili |

| Basso Vuoto | Rimozione meno efficace dei gas | Rischio più elevato di contaminazione, adatto per applicazioni meno sensibili |

| Atmosfera Gassosa Controllata | Sostituisce l'aria con gas inerti come argon o azoto | Protezione dall'ossidazione economicamente vantaggiosa, può introdurre impurità minime |

Pronto a migliorare il tuo processo di sinterizzazione con soluzioni di forni ad alta temperatura personalizzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Muffle, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche, fornendo un controllo preciso della temperatura e una gestione ottimale dell'atmosfera per una qualità del materiale superiore. Contattateci oggi per discutere come possiamo supportare gli obiettivi del vostro laboratorio!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità