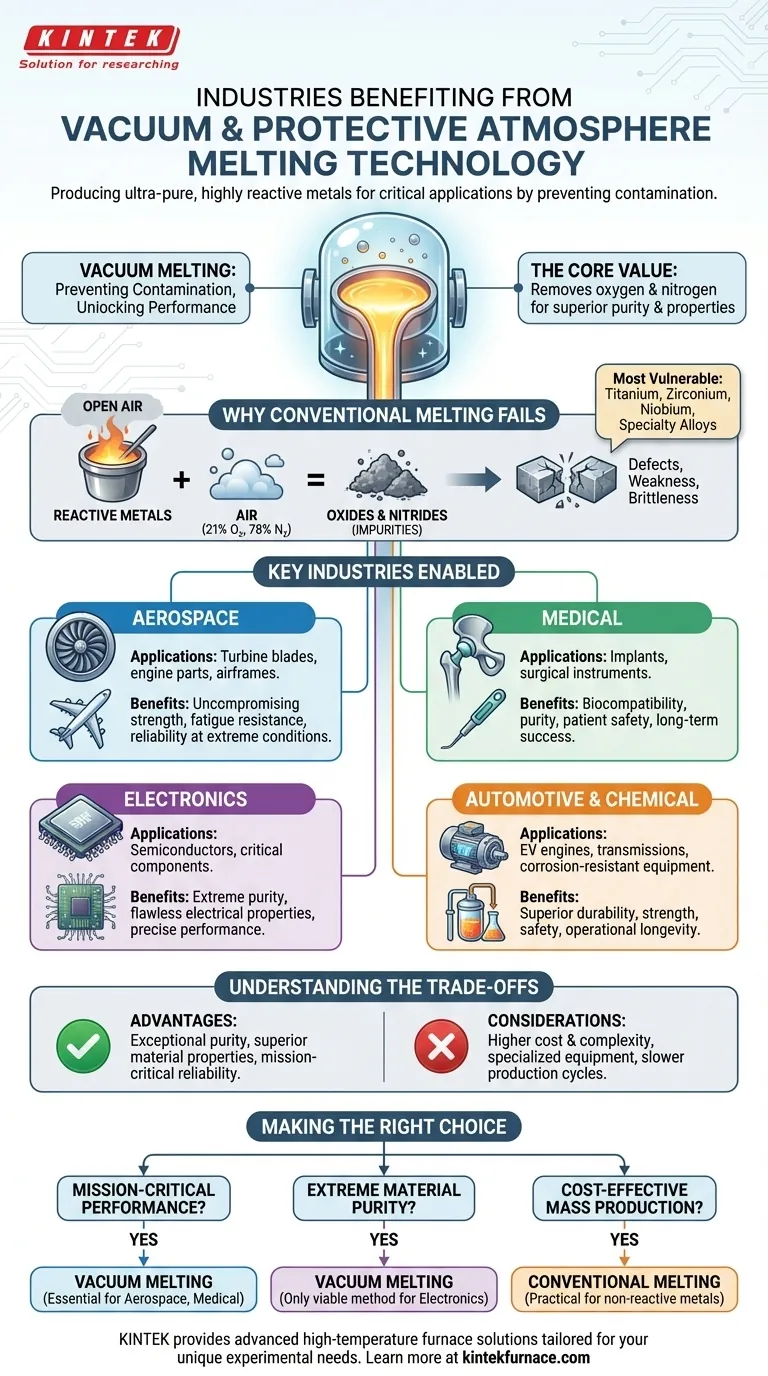

In sintesi, qualsiasi settore che dipenda da metalli ultra-puri o altamente reattivi trae vantaggio dalla fusione sottovuoto o in atmosfera protettiva. Ciò include settori critici come l'aerospaziale, il medicale, l'elettronica, l'automobilistico e la produzione chimica. La tecnologia è essenziale per produrre metalli di elevata purezza, metalli reattivi come il titanio, leghe speciali e componenti dove il cedimento del materiale non è un'opzione, come le palette delle turbine e gli impianti biomedicali.

Il valore fondamentale di questa tecnologia non è solo fondere il metallo; riguarda la prevenzione della contaminazione. Rimuovendo l'aria, i forni sottovuoto impediscono al metallo fuso di reagire con ossigeno e azoto, preservando la purezza del materiale e sbloccando le proprietà superiori richieste per le applicazioni ad alte prestazioni.

Il problema fondamentale: perché la fusione convenzionale fallisce

Quando alcuni metalli vengono riscaldati fino al loro punto di fusione, diventano altamente reattivi. Fonderli all'aria aperta, un processo pieno di gas reattivi, ne compromette fondamentalmente la qualità.

La minaccia della contaminazione atmosferica

L'aria standard è composta per circa il 21% da ossigeno e 78% da azoto. Ad alte temperature, questi gas reagiscono prontamente con il metallo fuso per formare impurità come ossidi e nitruri.

Queste reazioni chimiche indesiderate alterano la natura stessa del materiale finale, introducendo spesso fragilità, debolezza o altri difetti.

Quali metalli sono più vulnerabili?

I metalli reattivi sono i principali beneficiari della fusione sottovuoto. Questo gruppo comprende titanio, zirconio e niobio, che hanno una forte affinità per l'ossigeno.

Anche molte leghe speciali e metalli sensibili all'ossigeno richiedono un'atmosfera controllata per raggiungere le proprietà progettate senza essere compromessi dalla contaminazione.

Come la fusione sottovuoto abilita settori chiave

Eliminando la contaminazione atmosferica, questa tecnologia consente ai produttori di ottenere materiali con purezza, resistenza e affidabilità eccezionali. Questa non è un lusso, ma una necessità per molti settori avanzati.

Aerospaziale: per una resistenza senza compromessi

Nell'aerospaziale, componenti come palette delle turbine, parti di motori e strutture alari sono sottoposti a stress e temperature estreme. Anche impurità microscopiche possono portare a cedimenti catastrofici.

La fusione sottovuoto produce le leghe ad alte prestazioni e resistenti alla fatica richieste affinché un aeromobile operi in modo sicuro e affidabile in queste condizioni esigenti.

Medicale: per biocompatibilità e purezza

Per i materiali che vengono inseriti nel corpo umano, come strumenti chirurgici e impianti medicali, la purezza non è negoziabile. I contaminanti possono causare reazioni biologiche avverse o il rigetto dell'impianto.

Questa tecnologia crea i metalli ultra-puri e biocompatibili (come il titanio) necessari per garantire la sicurezza del paziente e il successo a lungo termine del dispositivo.

Elettronica: per prestazioni impeccabili

L'industria elettronica dipende da materiali con proprietà elettriche precise. La produzione di semiconduttori e altri componenti critici richiede metalli di estrema purezza.

Anche tracce di impurità possono interrompere la conducibilità e rendere inutili componenti elettronici delicati. La fusione sottovuoto è l'unico modo per raggiungere gli standard di purezza richiesti.

Automobilistico e Chimico: per durabilità e resistenza

Nelle applicazioni automobilistiche ad alte prestazioni, come motori e trasmissioni per veicoli elettrici (EV), i materiali fusi sottovuoto offrono resistenza e durata superiori.

Allo stesso modo, l'industria della lavorazione chimica utilizza apparecchiature realizzate con questi materiali per gestire sostanze corrosive senza degradarsi, garantendo sia la sicurezza che la longevità operativa.

Comprendere i compromessi

Sebbene potente, la fusione sottovuoto è un processo specializzato con considerazioni specifiche. Non è una soluzione universale per ogni applicazione di lavorazione dei metalli.

Costi e complessità più elevati

I forni sottovuoto sono significativamente più costosi da acquisire, utilizzare e mantenere rispetto ai forni di fusione ad aria convenzionali. Il processo richiede attrezzature specializzate e personale formato.

Cicli di produzione più lenti

Raggiungere e mantenere il vuoto aggiunge tempo al processo di fusione. Per le applicazioni in cui l'alto rendimento è la priorità principale e la purezza del materiale è meno critica, questo può essere uno svantaggio significativo.

È una soluzione mirata

Per molti metalli e applicazioni comuni, come la colata di acciaio standard o parti in alluminio, la fusione ad aria convenzionale è perfettamente sufficiente e molto più economica. La fusione sottovuoto è riservata ai materiali di alto valore in cui le prestazioni finali giustificano il costo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la fusione sottovuoto dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è la prestazione mission-critical: La fusione sottovuoto o in atmosfera protettiva è essenziale per i componenti in applicazioni aerospaziali o impianti medici dove il cedimento comporta gravi conseguenze.

- Se la tua priorità principale è l'estrema purezza del materiale: Questa tecnologia è l'unico metodo praticabile per raggiungere i livelli di purezza richiesti dall'elettronica avanzata e dai semiconduttori.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: La fusione ad aria convenzionale è quasi sempre la scelta più pratica ed economica per i materiali che non sono altamente reattivi.

In definitiva, abbinare la tecnologia di fusione alle proprietà richieste dal materiale è la chiave del successo ingegneristico.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi |

|---|---|---|

| Aerospaziale | Palette delle turbine, parti di motori, strutture alari | Elevata resistenza, resistenza alla fatica, affidabilità in condizioni estreme |

| Medicale | Strumenti chirurgici, impianti (es. titanio) | Biocompatibilità, purezza, sicurezza del paziente, successo a lungo termine |

| Elettronica | Semiconduttori, componenti critici | Purezza estrema, proprietà elettriche precise, prestazioni impeccabili |

| Automobilistico | Motori EV, trasmissioni | Resistenza superiore, durata, resistenza alla corrosione |

| Chimico | Apparecchiature resistenti alla corrosione | Sicurezza, longevità operativa, gestione di sostanze corrosive |

Pronto a migliorare la purezza e le prestazioni dei tuoi materiali? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medicale e l'elettronica. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come la nostra tecnologia di fusione sottovuoto può guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza