Al suo centro, il raggiungimento dell'ultra-alto vuoto in un forno da laboratorio è un processo a due stadi. Il sistema utilizza prima una pompa meccanica di "pre-vuoto" (roughing) per rimuovere la stragrande maggioranza dell'aria dalla camera. Una volta stabilito questo vuoto iniziale, una pompa secondaria ad alto vuoto, come una pompa a diffusione o molecolare, subentra per catturare le scarse molecole di gas rimanenti e raggiungere le pressioni ultra-basse richieste.

Nessuna singola pompa può operare in modo efficiente nell'ampio intervallo di pressione dall'atmosfera all'ultra-alto vuoto. La soluzione è una partnership necessaria: una pompa primaria per svolgere il lavoro pesante e una pompa secondaria per il compito altamente specializzato di creare un vuoto quasi perfetto.

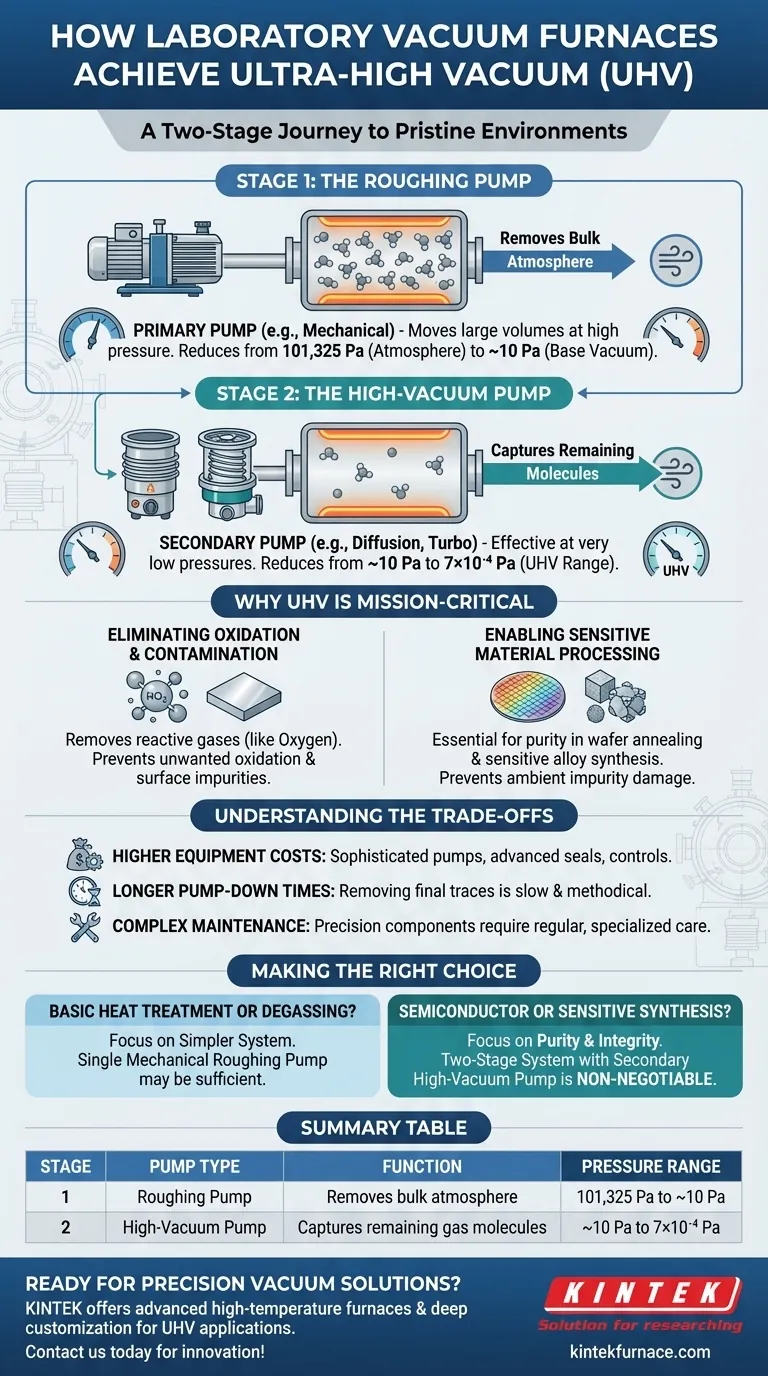

Il Viaggio a Due Stadi verso l'Ultra-Alto Vuoto

Ottenere un ambiente quasi privo di particelle non è un semplice atto di aspirazione. Richiede diverse tecnologie, ciascuna ottimizzata per un intervallo specifico di densità del gas.

Stadio 1: La Pompa di Pre-Vuoto (Roughing)

Il primo passo è rimuovere la massa dell'atmosfera dalla camera sigillata del forno. Questo è il compito di una pompa primaria, spesso chiamata pompa di "pre-vuoto".

Queste pompe meccaniche sono progettate per spostare grandi volumi di gas a pressioni relativamente elevate. Portano la camera dalla pressione atmosferica a un livello di vuoto di base o "grezzo", tipicamente intorno ai 10 Pa.

A questo punto, l'efficienza della pompa diminuisce drasticamente perché ci sono troppe poche molecole di gas affinché la sua azione meccanica funzioni efficacemente. Ha creato le condizioni iniziali necessarie per la fase successiva.

Stadio 2: La Pompa ad Alto Vuoto

Fatto il lavoro più pesante, subentra una pompa secondaria. Queste pompe, come le pompe a diffusione o turbomolecolari, operano su principi efficaci a pressioni molto basse.

Una pompa a diffusione utilizza getti di vapore di olio caldo per "spingere" le molecole di gas vaganti verso un'uscita, mentre una pompa turbomolecolare utilizza una serie di palette rotanti ad alta velocità per colpire le molecole e dirigerle fuori dalla camera.

Questa pompa secondaria è ciò che riduce la pressione dal livello di pre-vuoto fino all'intervallo di ultra-alto vuoto (UHV), fino a 7×10⁻⁴ Pa.

Perché l'Ultra-Alto Vuoto è Fondamentale

Lo sforzo e la complessità significativi richiesti per raggiungere l'UHV sono giustificati dall'assoluta necessità di un ambiente di lavorazione incontaminato.

Eliminazione di Ossidazione e Contaminazione

Alla normale pressione atmosferica, i gas reattivi come l'ossigeno sono abbondanti e interagiranno istantaneamente con la superficie di un materiale, specialmente ad alte temperature.

Un ambiente UHV rimuove efficacemente questi gas reattivi, prevenendo ossidazioni indesiderate e contaminazioni superficiali che potrebbero compromettere le proprietà del materiale.

Abilitare la Lavorazione di Materiali Sensibili

Per applicazioni avanzate, la purezza è fondamentale. Anche pochi atomi estranei possono alterare le prestazioni di un prodotto finale.

Processi come la ricottura di wafer semiconduttori o la sintesi di leghe altamente sensibili richiedono l'UHV per garantire che le proprietà strutturali ed elettroniche del materiale non vengano rovinate da impurità ambientali.

Comprendere i Compromessi e le Realtà

Sebbene potenti, la tecnologia dei forni UHV comporta complessità intrinseche che devono essere gestite. Questa capacità è un compromesso tra prestazioni e costo operativo.

Costi delle Apparecchiature Più Elevati

L'inclusione di pompe secondarie sofisticate, controllori avanzati e guarnizioni ad alta integrità rende i sistemi UHV significativamente più costosi dei forni sottovuoto o atmosferici standard.

Tempi di Vuoto Più Lunghi

Raggiungere l'ultra-alto vuoto è un processo di rendimenti decrescenti. La rimozione delle tracce finali di gas dalla camera e dalle sue superfici interne è un processo lento e metodico che può aggiungere tempo significativo a ogni ciclo operativo.

Manutenzione Complessa

Le pompe, le valvole e le guarnizioni che mantengono l'UHV sono componenti di precisione. Richiedono una manutenzione specializzata e regolare per prevenire perdite e garantire che il sistema possa raggiungere costantemente la pressione target.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto richiesto è dettato interamente dalla sensibilità del tuo materiale e processo.

- Se la tua attenzione principale è il trattamento termico di base o lo sgasatura: Potrebbe essere sufficiente un sistema più semplice ed economico che utilizzi solo una pompa meccanica di pre-vuoto.

- Se la tua attenzione principale è la lavorazione dei semiconduttori o la sintesi di materiali sensibili: Un sistema a due stadi con una pompa secondaria ad alto vuoto è imprescindibile per garantire la purezza e l'integrità dei tuoi risultati.

Comprendere questo approccio graduale ti consente di selezionare l'attrezzatura giusta per garantire il successo del tuo lavoro.

Tabella Riassuntiva:

| Stadio | Tipo di Pompa | Funzione | Intervallo di Pressione |

|---|---|---|---|

| 1 | Pompa di Pre-Vuoto | Rimuove la massa atmosferica | Da 101.325 Pa a ~10 Pa |

| 2 | Pompa ad Alto Vuoto | Cattura le molecole di gas rimanenti | Da ~10 Pa a 7×10⁻⁴ Pa |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni sottovuoto di precisione? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce che soddisfino le tue esigenze sperimentali uniche per le applicazioni di ultra-alto vuoto. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua lavorazione dei materiali e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore