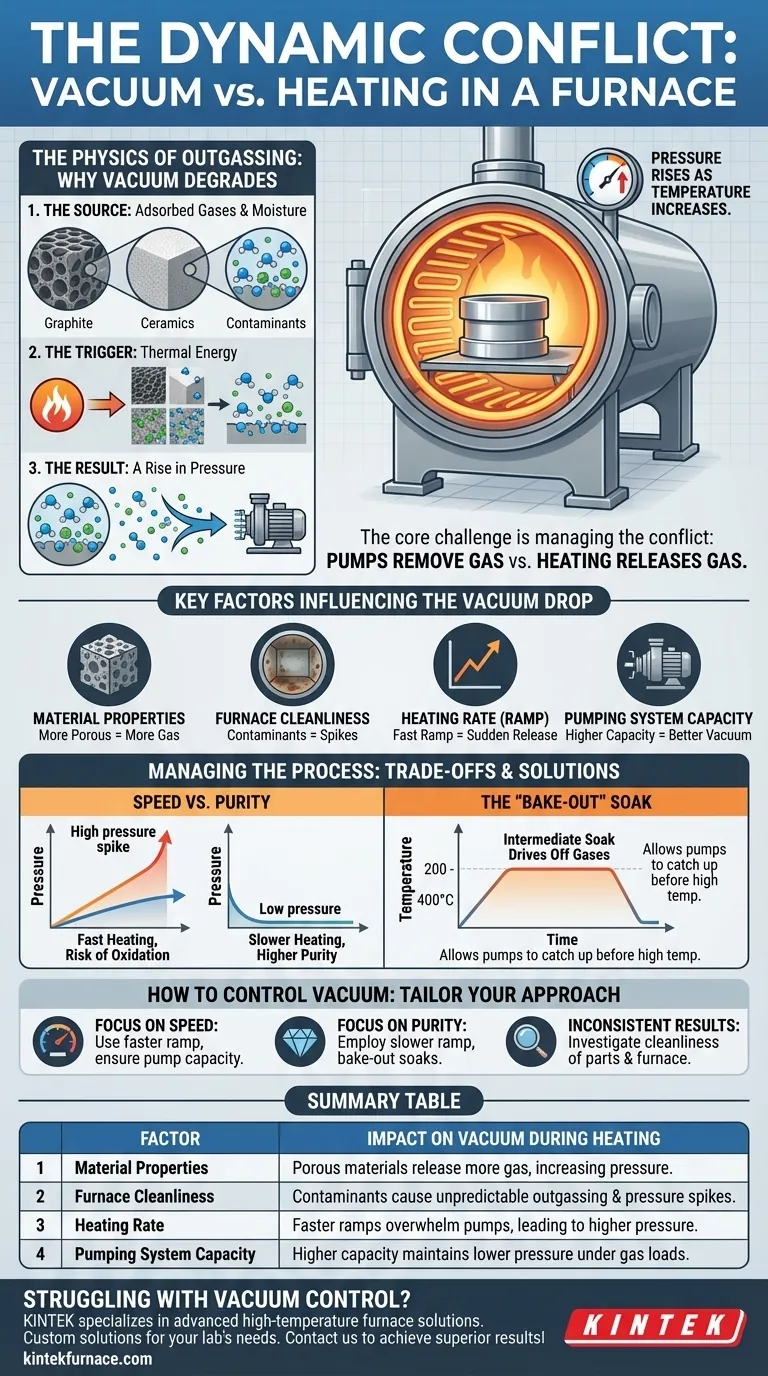

In un forno a vuoto, il processo di riscaldamento è progettato per trattare i materiali in un ambiente controllato e inerte, ma questo stesso atto di riscaldamento agisce contro il vuoto stesso. All'aumentare della temperatura, il livello di vuoto degrada inevitabilmente, il che significa che la pressione all'interno della camera aumenta. Questo fenomeno è un aspetto fondamentale della lavorazione termica sotto vuoto ed è causato dal rilascio di gas intrappolati sia dal pezzo in lavorazione che dai componenti interni del forno.

La sfida principale dell'operazione di un forno a vuoto è gestire un conflitto dinamico: il sistema di pompe a vuoto lavora costantemente per rimuovere il gas, mentre il processo di riscaldamento rilascia attivamente nuovo gas nella camera. La qualità finale del tuo prodotto dipende interamente da quanto bene riesci a controllare questo equilibrio.

La Fisica del Degassamento: Perché il Vuoto Degrada

Il degrado del vuoto durante il riscaldamento non è un fallimento del sistema; è un processo fisico prevedibile noto come degassamento. Comprendere i suoi meccanismi è fondamentale per controllare il tuo processo.

La Sorgente: Gas Adsorbiti e Umidità

Le superfici che appaiono pulite e solide a livello microscopico sono coperte da molecole dell'atmosfera, principalmente vapore acqueo, ma anche oli, agenti pulenti e altri composti volatili. Queste molecole sono legate fisicamente o chimicamente (adsorbite) alla superficie del materiale e intrappolate all'interno dei suoi pori.

Il Fattore Scatenante: Energia Termica

Riscaldando il materiale si fornisce l'energia termica necessaria affinché queste molecole intrappolate rompano i loro legami e fuoriescano nella camera. All'aumentare della temperatura, il tasso di rilascio di gas aumenta esponenzialmente.

Il Risultato: Un Aumento della Pressione

Il sistema di pompe a vuoto è progettato per rimuovere un certo volume di gas per unità di tempo. Quando il tasso di degassamento supera il tasso con cui le pompe possono rimuovere il gas, la pressione complessiva all'interno della camera aumenta e il livello di vuoto degrada.

Fattori Chiave che Influenzano la Caduta del Vuoto

La gravità della caduta del vuoto non è costante; dipende da diversi fattori critici che spesso puoi controllare.

Proprietà e Condizioni del Materiale

Materiali porosi come l'isolamento in grafite, le ceramiche o i metalli in polvere non sinterizzati hanno un'enorme superficie interna e possono trattenere significativamente più gas intrappolati rispetto ai metalli densi e non porosi. Allo stesso modo, un pezzo "pulito" che è stato recentemente esposto ad aria umida degasserà più di uno conservato in un ambiente asciutto.

Pulizia del Forno

La camera del forno stessa è una fonte importante di degassamento. Materiali isolanti come il feltro di carbonio e la grafite sono altamente porosi. Nel tempo, possono accumulare contaminanti dai cicli precedenti, che verranno poi rilasciati durante le successive cotture, causando risultati incoerenti.

Velocità di Riscaldamento (Tasso di Rampa)

Un rapido aumento della temperatura causerà un rilascio improvviso e massiccio di gas, che può facilmente sopraffare il sistema di pompaggio e causare un drammatico picco di pressione. Una rampa di riscaldamento più lenta e controllata consente ai gas di evolvere gradualmente, dando alle pompe il tempo di rimuoverli e mantenere un vuoto migliore.

Capacità del Sistema di Pompaggio

La dimensione e il tipo delle tue pompe a vuoto determinano il carico massimo di gas che possono gestire. Un sistema con una maggiore capacità di pompaggio sarà in grado di gestire una velocità di degassamento più rapida mantenendo una pressione della camera inferiore.

Comprendere i Compromessi: Gestire il Processo

Gestire con successo un forno a vuoto implica bilanciare obiettivi contrastanti e comprendere le conseguenze delle tue scelte.

Velocità vs. Purezza

Il compromesso più comune è tra il tempo di processo e la purezza del materiale. Un ciclo di riscaldamento rapido è più economico ma rischia un significativo picco di pressione. Questa perdita temporanea di vuoto può consentire a reazioni indesiderate, come l'ossidazione, di verificarsi sulla superficie del materiale, compromettendo il prodotto finale.

Il "Bake-Out" Soak

Una strategia comune per gestire questo problema è utilizzare un "soak" a temperatura intermedia. Il forno viene riscaldato a una temperatura moderata (ad esempio, 200-400°C) e mantenuto lì. Questo è abbastanza caldo per eliminare la maggior parte del vapore acqueo e dei contaminanti volatili, ma non abbastanza caldo per causare cambiamenti metallurgici. Una volta che il degassamento si attenua e il livello di vuoto si ripristina, il ciclo continua fino alla temperatura target più alta.

Il Rischio di Sovraccarico delle Pompe

Se la pressione aumenta troppo, può influire sull'efficienza e sulla salute di alcuni tipi di pompe a vuoto, come le pompe a diffusione o turbomolecolari. I sistemi di controllo del processo spesso hanno setpoint di alta pressione che abortiranno un ciclo di riscaldamento per prevenire danni all'attrezzatura o al prodotto.

Come Controllare il Vuoto Durante il Riscaldamento

Controllare il livello di vuoto significa gestire il tasso di degassamento rispetto alla velocità di pompaggio. Il tuo approccio dovrebbe essere adattato ai tuoi obiettivi di processo specifici.

- Se il tuo obiettivo principale è la velocità di processo: Puoi usare una rampa di riscaldamento più veloce, ma devi assicurarti che il tuo sistema di pompaggio possa gestire il carico di gas risultante senza che la pressione superi il massimo consentito per il tuo processo.

- Se il tuo obiettivo principale è la massima purezza: Utilizza una rampa di riscaldamento più lenta e deliberata e incorpora cicli di degassamento a temperature intermedie per consentire ai gas di evolvere lentamente e di essere rimossi efficacemente dalle pompe.

- Se stai riscontrando risultati incoerenti: Il primo passo è indagare sulla pulizia sia delle tue parti che dell'interno del forno, poiché la contaminazione residua è la causa più comune di degassamento imprevedibile.

In definitiva, padroneggiare l'interazione tra calore, materiali e vuoto è l'abilità che definisce una lavorazione termica di alta qualità.

Tabella riassuntiva:

| Fattore | Impatto sul Vuoto Durante il Riscaldamento |

|---|---|

| Proprietà del Materiale | I materiali porosi rilasciano più gas, aumentando la pressione |

| Pulizia del Forno | I contaminanti causano degassamento imprevedibile e picchi di pressione |

| Velocità di Riscaldamento | Rampe più veloci sovraccaricano le pompe, portando a una pressione più elevata |

| Capacità del Sistema di Pompaggio | Maggiore capacità mantiene una pressione inferiore sotto carichi di gas |

Hai difficoltà con il controllo del vuoto nei tuoi processi termici? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Vuoto e Atmosfera, progettati per gestire le sfide di degassamento con precisione. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento