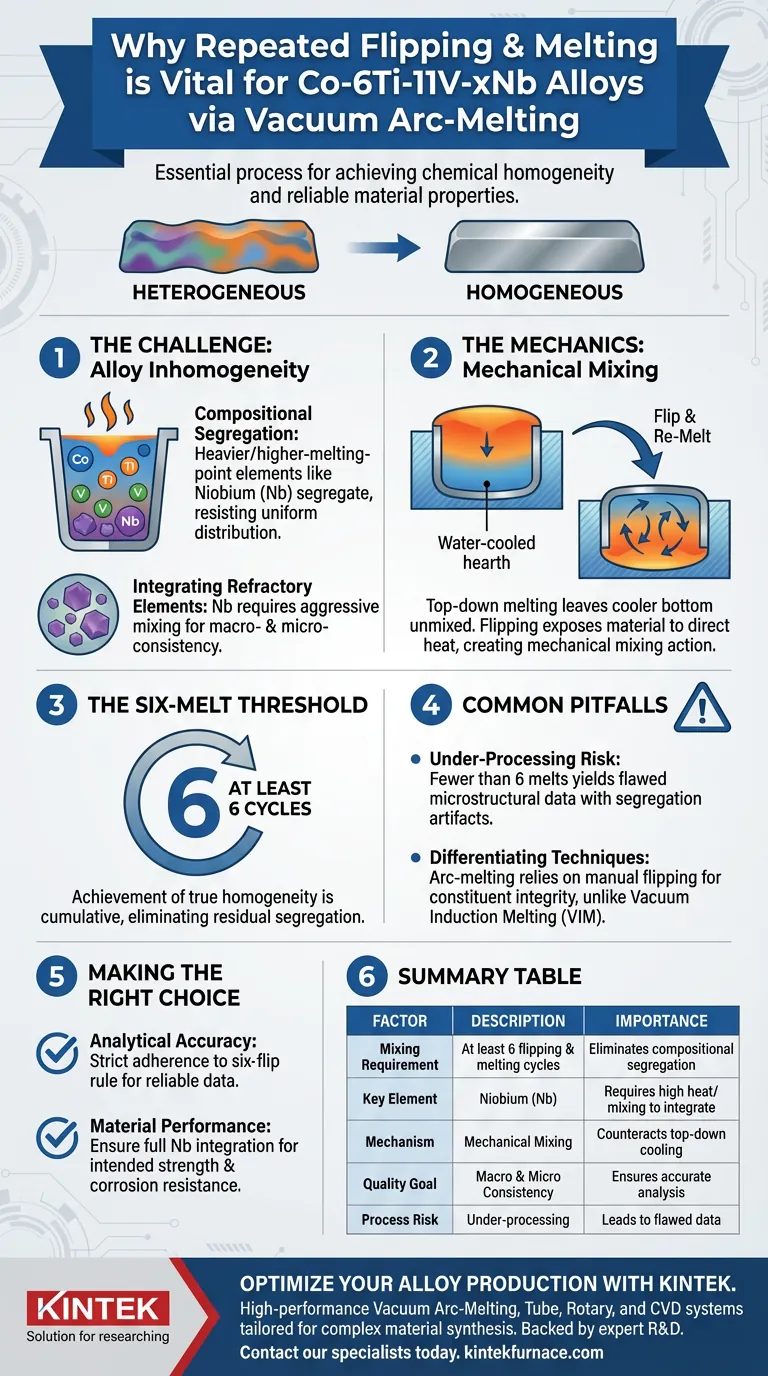

Ripetute operazioni di capovolgimento e rifusione sono essenziali per ottenere l'omogeneità chimica nelle leghe Co-6Ti-11V-xNb prodotte tramite fusione ad arco sotto vuoto. Poiché elementi come il Niobio (Nb) possono segregare dalla matrice di Cobalto, l'ingotto deve essere miscelato meccanicamente capovolgendolo e fondendolo almeno sei volte per garantire che la composizione sia uniforme sia a livello macroscopico che microscopico.

Nella fusione ad arco sotto vuoto, un singolo passaggio non è sufficiente per integrare completamente gli elementi leganti. Capovolgere e rifondere ripetutamente il campione agisce come un agente di miscelazione meccanica, eliminando la segregazione composizionale e garantendo la consistenza del materiale richiesta per un'accurata analisi microstrutturale.

La Sfida dell'Omogeneità della Lega

Combattere la Segregazione Composizionale

Quando si fondono leghe complesse, gli elementi non si mescolano sempre perfettamente al primo tentativo. La segregazione composizionale si verifica quando elementi più pesanti o con punto di fusione più elevato non riescono a distribuirsi uniformemente nel metallo base.

Nelle leghe Co-6Ti-11V-xNb, le distinte proprietà fisiche degli elementi costitutivi creano una naturale resistenza all'uniformità. Senza intervento, possono rimanere sacche di materiale non miscelato, compromettendo l'integrità dell'ingotto finale.

Integrazione di Elementi Refrattari

L'inclusione del Niobio (Nb) presenta una sfida specifica nella matrice di Cobalto. Per garantire che il Niobio raggiunga una completa consistenza a livello macro e micro, è necessaria una miscelazione aggressiva.

Se il Niobio non viene completamente integrato, le proprietà del materiale varieranno in tutto il campione. Questa incoerenza rende inaffidabili i test successivi, poiché la chimica locale non rifletterà la composizione complessiva prevista.

La Meccanica del Processo

Miscelazione Meccanica tramite Rifusione

I forni di fusione ad arco sotto vuoto solitamente fondono il campione dall'alto verso il basso in un crogiolo raffreddato ad acqua. Questo può lasciare la parte inferiore del campione a forma di "bottone" più fredda e meno miscelata rispetto alla parte superiore.

Capovolgendo il campione, l'operatore espone il materiale precedentemente rivolto verso il basso al calore diretto dell'arco. Questo crea un effetto di miscelazione meccanica, costringendo i costituenti a interagire e a dissolversi l'uno nell'altro ripetutamente.

La Soglia delle Sei Fusioni

Ottenere una vera omogeneità non è istantaneo; è cumulativo. L'esperienza indica che il campione deve subire questo ciclo almeno sei volte.

Interrompere prima di raggiungere questa soglia aumenta il rischio di segregazione residua. Lo standard delle sei fusioni è la base stabilita per garantire che la lega sia sufficientemente uniforme per la valutazione scientifica.

Errori Comuni da Evitare

Il Rischio di Sottoprocessamento

Il compromesso più significativo in questo processo è tempo contro accuratezza. Può essere allettante ridurre il numero di cicli di fusione per risparmiare tempo, ma questo è un errore critico.

Se la lega viene fusa meno di sei volte, l'analisi microstrutturale probabilmente fornirà dati errati. Le osservazioni fatte al microscopio rappresenterebbero artefatti di segregazione locali piuttosto che le vere proprietà della lega Co-6Ti-11V-xNb.

Differenziare le Tecniche di Fusione

È importante distinguere questo specifico requisito di miscelazione meccanica da altri metodi di fusione. Mentre la Fusione a Induzione Sotto Vuoto (VIM) è eccellente per rimuovere impurità e per la fusione generale, la fusione ad arco di campioni a bottone si basa fortemente su questo processo manuale di capovolgimento per raggiungere lo stesso livello di integrità dei costituenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la produzione della tua lega soddisfi gli standard necessari per applicazioni ad alta temperatura o per la ricerca, applica le seguenti linee guida:

- Se il tuo obiettivo principale è l'accuratezza analitica: L'adesione rigorosa alla regola delle "sei capovolte" è obbligatoria per convalidare qualsiasi dato microstrutturale successivo.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Assicurati che il Niobio sia completamente integrato per garantire che la lega mostri la resistenza e la resistenza alla corrosione previste.

La coerenza in forno è l'unica via per l'affidabilità in laboratorio.

Tabella Riassuntiva:

| Fattore | Descrizione | Importanza in Co-6Ti-11V-xNb |

|---|---|---|

| Requisito di Miscelazione | Almeno 6 cicli di capovolgimento e fusione | Elimina la segregazione composizionale e i gradienti |

| Elemento Chiave | Niobio (Nb) | Richiede calore/miscelazione elevati per integrarsi nella matrice di Cobalto |

| Meccanismo | Miscelazione Meccanica | Contrasta il raffreddamento dall'alto dei crogioli raffreddati ad acqua |

| Obiettivo di Qualità | Consistenza Macro e Micro | Garantisce che l'analisi microstrutturale rifletta le vere proprietà |

| Rischio di Processo | Sottoprocessamento | Porta a dati errati e guasti localizzati del materiale |

Ottimizza la Produzione della Tua Lega con KINTEK

Ottenere la consistenza del materiale richiede più della semplice tecnica: richiede attrezzature di precisione. Supportata da R&S e produzione esperte, KINTEK offre sistemi di fusione ad arco sotto vuoto, tubi, rotativi e CVD ad alte prestazioni, personalizzati per la sintesi di materiali complessi. Sia che tu stia lavorando con elementi refrattari come il Niobio o sviluppando nuove leghe ad alta temperatura, i nostri forni da laboratorio personalizzabili forniscono il controllo termico e l'affidabilità che la tua ricerca richiede.

Pronto a migliorare le prestazioni del tuo laboratorio? Contatta i nostri specialisti oggi stesso per trovare la soluzione perfetta per le tue esigenze uniche di lavorazione ad alta temperatura.

Guida Visiva

Riferimenti

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché è necessario un forno di ricottura ad alta temperatura per i tubi del riformatore HP40Nb? Garantire saldature di riparazione senza cricche

- Come fa un forno a vuoto a ottenere efficienza energetica? Contenimento superiore del calore e cicli ottimizzati

- Perché un dispositivo a vuoto è essenziale per rimuovere le bolle d'aria all'interno di rottami d'acciaio simulati? Migliora i tuoi esperimenti sui fluidi

- Cosa succede durante la fase di riscaldamento di un forno a vuoto? Dominare il calore radiante e il controllo del degassamento

- Qual è il livello di vuoto richiesto per la deposizione del rivestimento AlCrSiWN? Raggiungere la massima purezza e adesione

- Quale ruolo svolge un forno di sinterizzazione industriale ad alto vuoto nei cermet TiC-acciaio? Ottimizzare la densità del materiale.

- Quali sono i vantaggi della carbocementazione a bassa pressione in termini di qualità del metallo? Aumenta la resistenza a fatica e l'affidabilità

- Quali fattori influenzano l'effetto di degasaggio nel trattamento termico sotto vuoto? Parametri chiave per risultati ottimali