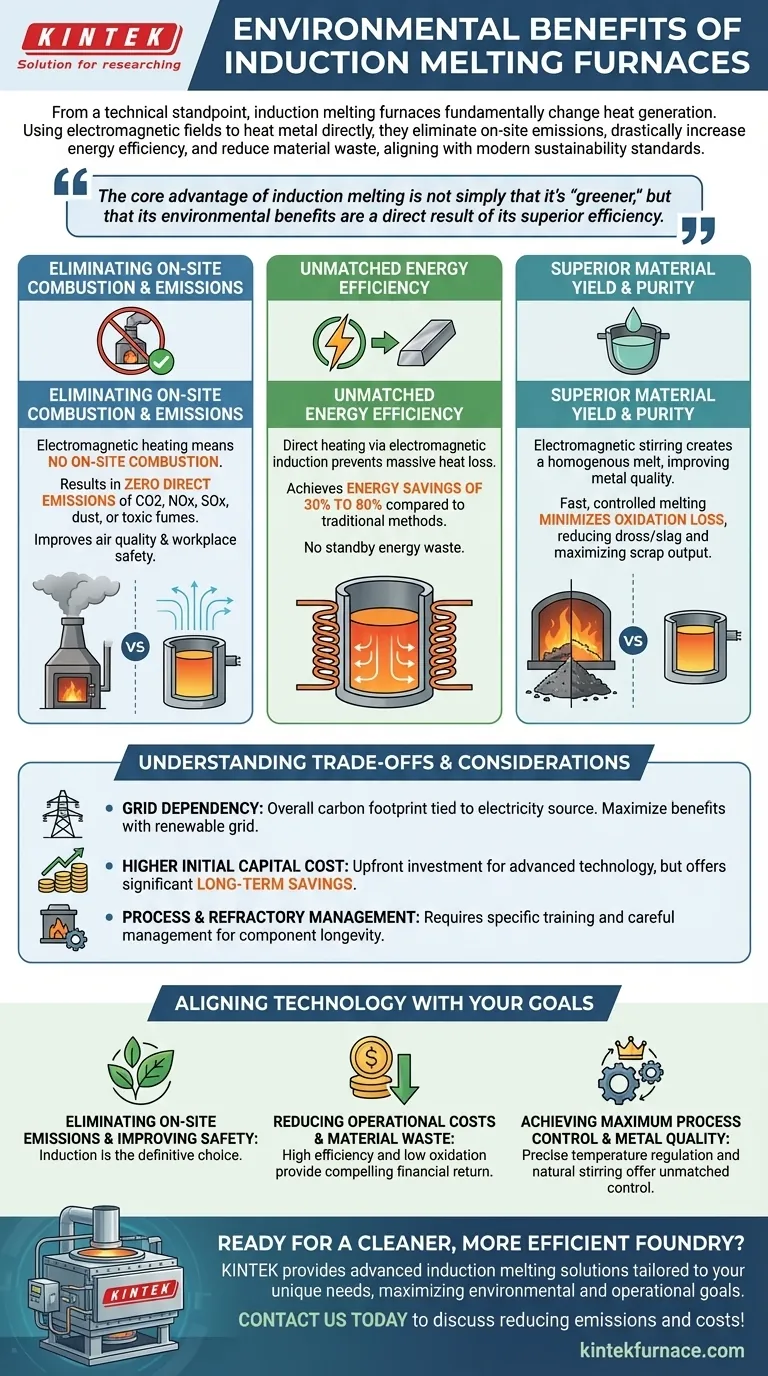

Da un punto di vista tecnico, i forni a induzione per la fusione offrono i loro principali benefici ambientali modificando radicalmente il modo in cui viene generato il calore. A differenza dei tradizionali forni a combustibile che si basano sulla combustione, l'induzione utilizza campi elettromagnetici per riscaldare direttamente il metallo, eliminando le emissioni in loco, aumentando drasticamente l'efficienza energetica e riducendo gli sprechi di materiale. Questo metodo pulito e preciso si allinea con i moderni standard di sostenibilità, migliorando al contempo le prestazioni operative.

Il vantaggio principale della fusione a induzione non è semplicemente che è "più ecologica", ma che i suoi benefici ambientali sono un risultato diretto della sua efficienza superiore. Eliminando la combustione e riscaldando solo il materiale target, consuma intrinsecamente meno energia, produce meno rifiuti e crea un ambiente di lavoro più sicuro.

I Principi Fondamentali delle Prestazioni Ambientali

Il caso ambientale della tecnologia a induzione si basa su tre pilastri fondamentali: l'eliminazione della combustione, la conversione energetica superiore e una significativa riduzione della perdita di materiale.

Eliminazione della Combustione e delle Emissioni in Loco

I forni tradizionali bruciano combustibili fossili (come coke, petrolio o gas naturale) per generare calore, rilasciando gas serra e inquinanti direttamente nell'atmosfera.

I forni a induzione sono alimentati da elettricità. Il processo di riscaldamento è elettromagnetico, il che significa che non c'è combustione in loco. Ciò si traduce in zero emissioni dirette di anidride carbonica (CO2), ossidi di azoto (NOx), ossidi di zolfo (SOx), polveri o fumi tossici presso l'impianto.

Questo non solo aiuta a soddisfare le rigorose normative ambientali, ma migliora anche drasticamente la qualità dell'aria e la sicurezza per i dipendenti sul pavimento della fonderia.

Efficienza Energetica Ineguagliabile

Il consumo energetico è un fattore critico sia per i costi che per l'impatto ambientale. La tecnologia a induzione eccelle in questo, indirizzando direttamente l'energia dove è necessaria.

Il campo elettromagnetico induce una corrente elettrica all'interno del metallo stesso, facendolo riscaldare rapidamente dall'interno verso l'esterno. Ciò evita la massiccia perdita di calore osservata nei forni convenzionali, che devono prima riscaldare l'intera camera e il crogiolo prima di trasferire quel calore alla carica.

Questo metodo di riscaldamento diretto, combinato con la capacità di accendersi e spegnersi istantaneamente, si traduce in risparmi energetici dal 30% all'80% rispetto ai metodi tradizionali. Non c'è energia sprecata per mantenere il forno a una temperatura di standby tra una fusione e l'altra.

Resa e Purezza del Materiale Superiori

Lo spreco in una fonderia non è solo materiale scartato; rappresenta energia, tempo e risorse persi.

L'azione di agitazione elettromagnetica inerente al processo di induzione crea una fusione omogenea e uniforme, che migliora la qualità finale del metallo. Ancora più importante, il processo di fusione rapido e controllato riduce al minimo la perdita per ossidazione, il che significa che meno del tuo prezioso metallo si trasforma in scoria o bava.

Preservando una maggiore quantità di materia prima, i forni a induzione riducono la quantità totale di rifiuti di scarto generati e massimizzano la produzione da ogni carica, il che è particolarmente vantaggioso quando si fondono e si riciclano rottami metallici.

Comprendere i Compromessi e le Considerazioni

Nessuna tecnologia è priva del suo contesto e delle sue limitazioni specifiche. Una valutazione oggettiva richiede il riconoscimento dei compromessi associati alla fusione a induzione.

Il Fattore di Dipendenza dalla Rete

Sebbene i forni a induzione producano zero emissioni in loco, la loro impronta di carbonio complessiva è legata alla fonte della loro elettricità. Il beneficio ambientale è massimizzato quando l'impianto è alimentato da una rete con un'alta percentuale di fonti energetiche rinnovabili o a basse emissioni di carbonio.

Se la rete locale si basa fortemente su combustibili fossili come il carbone, le emissioni vengono effettivamente esternalizzate dalla fonderia alla centrale elettrica, non completamente eliminate.

Costo Iniziale del Capitale Più Elevato

I sistemi di forni a induzione spesso richiedono un investimento iniziale di capitale più elevato rispetto ad alcuni tipi di forni convenzionali. Gli alimentatori avanzati (come i sistemi IGBT) e le bobine di rame rappresentano un costo significativo.

Tuttavia, questo deve essere valutato da una prospettiva di Costo Totale di Proprietà (TCO). I significativi risparmi a lungo termine derivanti dal ridotto consumo energetico, dalla minore perdita di materiale e dalla diminuzione della manutenzione spesso forniscono un forte ritorno sull'investimento iniziale.

Gestione del Processo e dei Refrattari

Il riscaldamento intenso e localizzato che rende l'induzione così efficiente richiede anche un'attenta gestione del rivestimento refrattario. Una carica o un controllo della temperatura impropri possono portare a punti caldi localizzati e all'usura accelerata del crogiolo.

Gli operatori richiedono una formazione specifica per gestire il processo in modo efficace e garantire la longevità dei componenti del forno.

Allineare la Tecnologia con i Tuoi Obiettivi Ambientali

La scelta della giusta tecnologia di fusione dipende dalla priorità degli obiettivi operativi, finanziari e ambientali specifici della tua organizzazione.

- Se il tuo obiettivo principale è eliminare le emissioni in loco e migliorare la sicurezza sul posto di lavoro: L'induzione è la scelta definitiva, poiché il suo processo senza combustione rimuove completamente gli inquinanti atmosferici localizzati e riduce significativamente il rumore ambientale e il calore.

- Se il tuo obiettivo principale è ridurre i costi operativi e gli sprechi di materiale: L'elevata efficienza energetica e la bassa perdita per ossidazione dell'induzione offrono un convincente ritorno sull'investimento finanziario e ambientale per l'intero ciclo di vita dell'attrezzatura.

- Se il tuo obiettivo principale è raggiungere il massimo controllo del processo e la qualità del metallo: La precisa regolazione della temperatura e l'azione di agitazione naturale dei forni a induzione forniscono un livello di controllo ineguagliabile per la produzione di leghe pulite e omogenee.

In definitiva, l'adozione della fusione a induzione è un investimento strategico in un futuro operativo più efficiente, preciso e sostenibile.

Tabella Riepilogativa:

| Beneficio Ambientale | Impatto Chiave |

|---|---|

| Zero Emissioni in Loco | Elimina il rilascio diretto di CO2, NOx, SOx e fumi tossici. |

| Elevata Efficienza Energetica | Risparmia il 30-80% di energia riscaldando direttamente il metallo, non la camera. |

| Resa del Materiale Superiore | Riduce la perdita per ossidazione e gli sprechi, massimizzando la produzione da rottami. |

Pronto a investire in una fonderia più pulita ed efficiente? KINTEK sfrutta l'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di fusione a induzione su misura per le tue esigenze uniche. La nostra esperienza nella tecnologia dei forni ad alta temperatura ti assicura un sistema che massimizza i tuoi obiettivi ambientali e operativi. Contattaci oggi per discutere come possiamo aiutarti a ridurre le emissioni e i costi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni