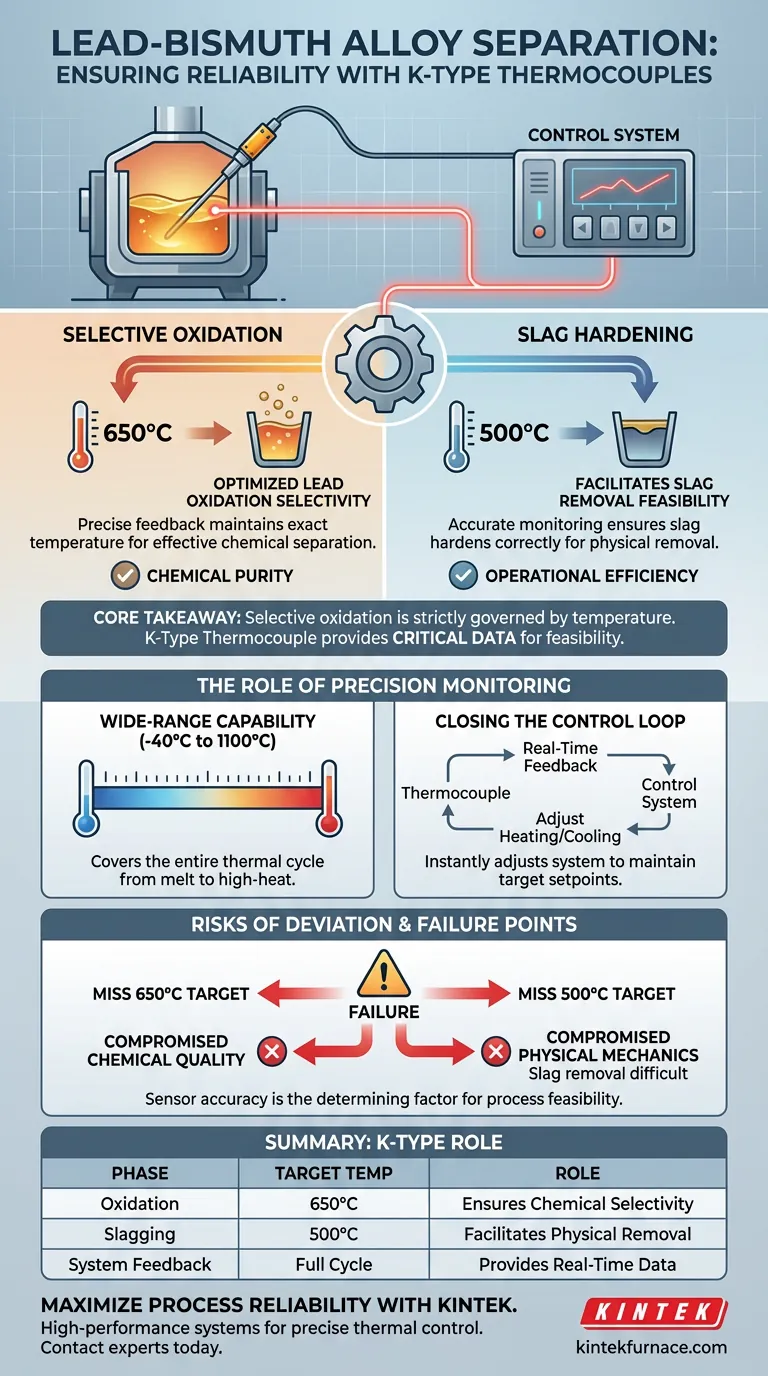

Una termocoppia di tipo K garantisce l'affidabilità del processo fungendo da preciso meccanismo di feedback all'interno del sistema di controllo della temperatura. Monitora continuamente la lega fusa in un ampio spettro termico, assicurando che la fusione aderisca rigorosamente alle strette finestre di temperatura richieste per un'efficace separazione chimica.

Concetto chiave La separazione piombo-bismuto si basa fortemente sull'ossidazione selettiva, una reazione strettamente governata dalla temperatura. La termocoppia di tipo K fornisce i dati critici necessari per mantenere la fusione esattamente a 650°C per l'ossidazione e 500°C per la scoria, garantendo la fattibilità fisica del processo di separazione.

Il Ruolo del Monitoraggio di Precisione

Capacità ad Ampio Raggio

Il processo di separazione comporta significativi sbalzi termici. Una termocoppia di tipo K è ideale per questa applicazione perché offre un intervallo di monitoraggio tipicamente compreso tra -40°C e 1100°C.

Questo ampio intervallo copre l'intero ciclo operativo della lega, dalla fusione iniziale alle fasi di ossidazione ad alta temperatura.

Chiusura del Ciclo di Controllo

L'affidabilità non riguarda solo la misurazione della temperatura, ma il suo controllo. La termocoppia si collega direttamente al sistema di controllo della temperatura.

Questo collegamento fornisce un feedback in tempo reale, consentendo al sistema di regolare istantaneamente gli elementi di riscaldamento o raffreddamento per mantenere i setpoint target.

Punti di Controllo Critici della Temperatura

Ottimizzazione della Selettività dell'Ossidazione

Il nucleo del processo di separazione è l'ossidazione selettiva del piombo. Per raggiungere questo obiettivo, il sistema deve mantenere una temperatura di fusione di 650°C.

La termocoppia di tipo K garantisce che la lega rimanga a questo punto specifico. Se la temperatura devia, la selettività dell'ossidazione del piombo diminuisce, con conseguente scarsa efficienza di separazione.

Facilitazione dell'Indurimento della Scoria

Una volta avvenuta l'ossidazione, il processo richiede una fase di raffreddamento per gestire la scoria risultante. La temperatura target per questa fase è 500°C.

Un monitoraggio accurato qui è vitale per la fattibilità della rimozione della scoria. Se il sensore non conferma questa temperatura, la scoria potrebbe non indurirsi correttamente, rendendo la rimozione fisica difficile o impossibile.

Comprendere i Rischi di Deviazione

La Conseguenza dell'Imprecisione

Il principale compromesso in questo processo è la dipendenza dall'accuratezza del sensore. La "fattibilità" dell'intera operazione è direttamente legata alle prestazioni della termocoppia.

Se il feedback del sensore deriva o diventa impreciso, il processo mancherà i target di 650°C o 500°C.

Punti di Rottura Operativa

Mancare il target di 650°C compromette la qualità chimica della separazione. Mancare il target di 500°C compromette la meccanica fisica dell'operazione.

Pertanto, l'affidabilità della termocoppia non è una comodità; è il fattore determinante se le operazioni di indurimento e rimozione della scoria possono effettivamente essere eseguite.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di separazione piombo-bismuto, considera questi obiettivi operativi:

- Se il tuo focus principale è la Purezza Chimica: Assicurati che la calibrazione della termocoppia sia verificata per mantenere la fusione rigorosamente a 650°C per massimizzare la selettività dell'ossidazione del piombo.

- Se il tuo focus principale è l'Efficienza Operativa: Dai priorità al tempo di risposta del sensore durante la fase di raffreddamento per raggiungere rapidamente i 500°C, garantendo che la scoria si indurisca correttamente per una facile rimozione.

Dati termici affidabili sono la differenza tra un processo di separazione teorico e un'operazione fattibile e ripetibile.

Tabella Riassuntiva:

| Fase del Processo | Temperatura Target | Ruolo della Termocoppia di Tipo K |

|---|---|---|

| Fusione Iniziale | Varia | Monitoraggio di ampi sbalzi termici dall'ambiente allo stato fuso |

| Ossidazione Selettiva | 650°C | Garantisce la selettività chimica per una precisa ossidazione del piombo |

| Indurimento della Scoria | 500°C | Facilita l'indurimento fisico per una rimozione efficiente della scoria |

| Feedback del Sistema | Ciclo Completo | Fornisce dati in tempo reale per chiudere il ciclo di controllo |

Massimizza l'Affidabilità del Tuo Processo con KINTEK

La precisione nella separazione piombo-bismuto richiede più che semplici alte temperature; richiede un controllo termico assoluto. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali. I nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono che la tua ricerca e produzione beneficino del monitoraggio e dei loop di feedback precisi necessari per un successo ripetibile.

Pronto a elevare l'accuratezza termica del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione personalizzabile perfetta per le tue esigenze uniche di separazione e riscaldamento.

Guida Visiva

Riferimenti

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché è necessario un sistema di termocoppie multistadio? Validare le prestazioni di combustione dei carburanti compositi

- Quali contaminanti devono essere tenuti lontani dagli elementi riscaldanti e perché? Prevenire guasti catastrofici e prolungare la durata

- Qual è il design e il vantaggio principale degli elementi riscaldanti in carburo di silicio di tipo SC? Ottenere un calore uniforme per forni di grandi dimensioni

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in carburo di silicio nelle fornaci industriali? Aumentare l'efficienza e la durata

- Quali sono i principali vantaggi degli elementi riscaldanti in Carburo di Silicio? Sblocca affidabilità ed efficienza ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà del disilicuro di molibdeno? Sblocca approfondimenti sulle prestazioni ad alta temperatura e sulla sicurezza

- Qual è la temperatura massima di esercizio per gli elementi riscaldanti in disiliciuro di molibdeno? Sblocca prestazioni ad alta temperatura fino a 1850°C