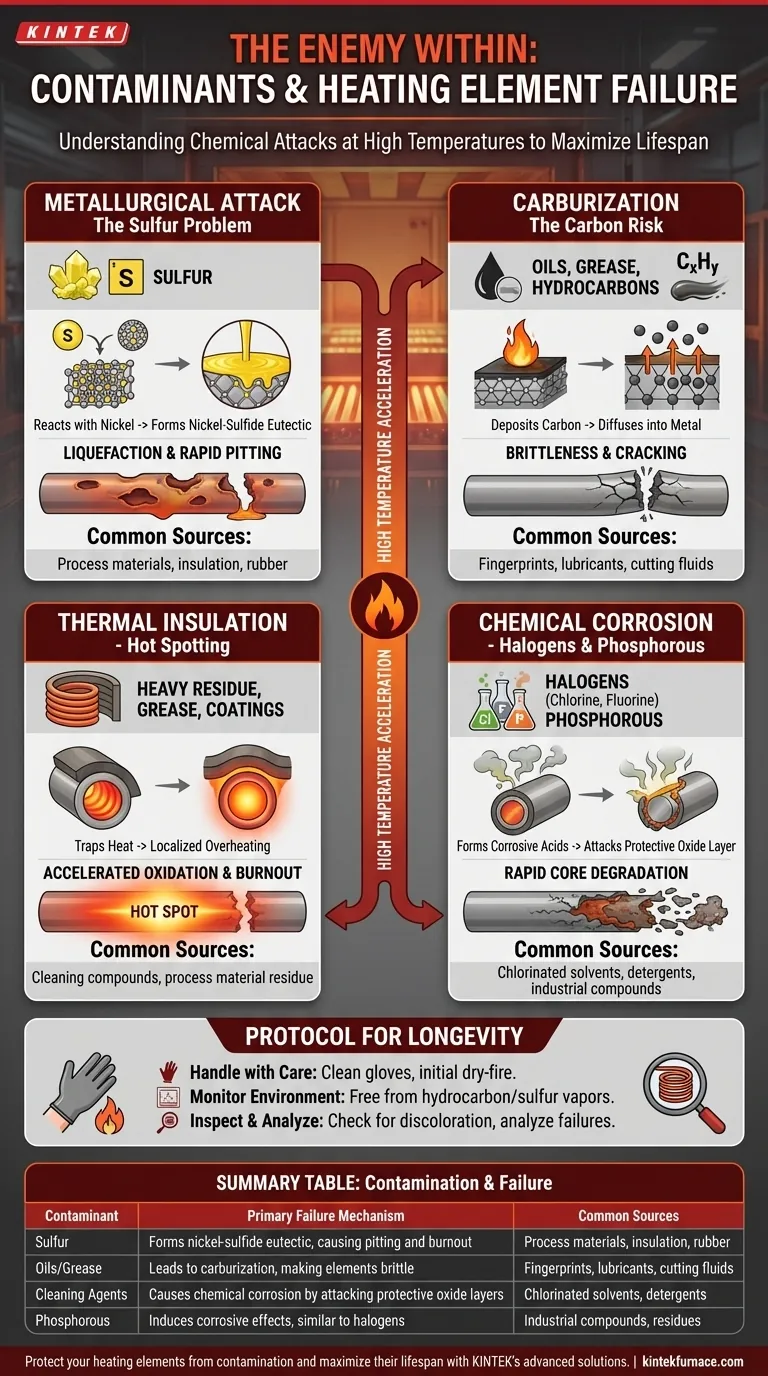

Come minimo, è necessario proteggere gli elementi riscaldanti da zolfo, fosforo, oli e agenti detergenti. Queste sostanze non sono semplicemente "sporco"; sono agenti chimici che possono innescare un guasto catastrofico. Ad alte temperature, avviano reazioni metallurgiche o chimiche che degradano il materiale dell'elemento, portando al bruciamento molto prima del previsto.

La contaminazione è la causa principale del guasto prematuro degli elementi riscaldanti. Comprendere il meccanismo di questo guasto, sia che si tratti di un attacco chimico diretto o della creazione di punti caldi isolanti, è la chiave per passare dalla riparazione reattiva alla prevenzione proattiva e per massimizzare la durata dell'elemento.

La scienza del guasto dovuto a contaminazione

Per prevenire il guasto, è necessario prima comprendere come avviene. I contaminanti attaccano gli elementi riscaldanti attraverso diversi meccanismi distinti, ognuno dei quali è accelerato dalle alte temperature operative.

Attacco metallurgico: il problema dello zolfo

Il contaminante più aggressivo per i comuni elementi riscaldanti è lo zolfo. Ciò è particolarmente vero per gli elementi realizzati in nichel-cromo (Nichrome) o superleghe a base di nichel.

Ad alte temperature, lo zolfo reagisce con il nichel per formare un eutettico solfuro di nichel. Un eutettico è una miscela di sostanze che fonde a una temperatura molto più bassa rispetto ai suoi componenti individuali. Questo nuovo composto si liquefà sulla superficie dell'elemento, causando rapida corrosione, erosione e bruciatura.

Carburazione: il rischio di contaminazione da carbonio

Contaminanti come oli, grassi e vapori a base di idrocarburi introducono carbonio nell'ambiente dell'elemento. Quando queste sostanze "bruciano", possono depositare uno strato di carbonio sulla superficie dell'elemento.

Ad alte temperature, questo carbonio può diffondersi nella struttura metallica dell'elemento, un processo chiamato carburazione. Ciò rende la lega fragile e molto più suscettibile al guasto dovuto a stress fisico o cicli termici.

Isolamento termico e formazione di punti caldi

Qualsiasi sostanza che riveste l'elemento e non brucia immediatamente può agire come strato isolante. Ciò include oli pesanti, grasso e residui di composti detergenti o materiali di processo.

Questo strato intrappola il calore, costringendo la sezione sottostante dell'elemento a diventare molto più calda delle aree circostanti per mantenere la temperatura di processo desiderata. Questo surriscaldamento localizzato, o "punto caldo", accelera drasticamente l'ossidazione e porta a un rapido punto di guasto.

Corrosione chimica: alogeni e fosforo

Molti composti detergenti industriali contengono alogeni come cloro o fluoro. Alle temperature operative, questi possono formare acidi corrosivi che attaccano lo strato ossido protettivo che si forma naturalmente sulla superficie di un elemento riscaldante sano.

Una volta che questo strato protettivo è compromesso, la lega di base è esposta a rapida ossidazione e degradazione. Il fosforo, un altro contaminante comune, può avere un effetto corrosivo simile.

Fonti comuni di contaminazione nella pratica

Riconoscere il meccanismo di guasto è solo metà della battaglia. È necessario essere in grado di identificare la fonte del contaminante nel proprio ambiente per eliminarlo efficacemente.

Manipolazione durante l'installazione

Oli, grasso e sali derivanti dalle impronte digitali umane sono una fonte primaria di contaminazione sui nuovi elementi. Maneggiare sempre gli elementi nuovi con guanti puliti.

Ambiente di processo

L'atmosfera all'interno del forno o della camera di processo è un fattore critico. I vapori provenienti da lubrificanti sui macchinari, fluidi da taglio sui pezzi o materiali che rilasciano zolfo (come alcuni tipi di isolamento o gomma) possono esporre continuamente gli elementi a danni.

Pulizia e manutenzione

L'uso di prodotti per la pulizia sbagliati può essere peggiore che non pulire affatto. Evitare qualsiasi solvente clorurato o detergente vicino agli elementi. Anche i residui lasciati da detergenti "sicuri" possono creare punti caldi isolanti se non vengono completamente rimossi.

Un protocollo per la longevità degli elementi

Adottare un protocollo rigoroso per la manipolazione e la manutenzione è il modo più efficace per garantire una vita utile lunga e affidabile ai vostri elementi riscaldanti.

- Se la vostra attenzione principale è la nuova installazione: Maneggiare gli elementi solo con guanti puliti ed eseguire un ciclo iniziale di accensione a secco o di rodaggio (secondo le raccomandazioni del produttore) per rimuovere eventuali contaminanti superficiali residui in modo controllato.

- Se la vostra attenzione principale è la manutenzione continua: Ispezionare regolarmente gli elementi per rilevare scolorimento, incrostazioni o vaiolature e assicurarsi che l'atmosfera di processo sia priva di vapori di idrocarburi, composti di zolfo e altri contaminanti noti.

- Se la vostra attenzione principale è la risoluzione dei problemi di guasto: Esaminare gli elementi guasti alla ricerca di segni di contaminazione, come residui verdi localizzati (indicativi di reazioni del nichel) o gravi vaiolature, per diagnosticare la causa principale e prevenire il ripetersi del problema.

Comprendendo che la contaminazione è un'interazione chimica, si ottiene il potere di controllarla e proteggere il proprio investimento.

Tabella riassuntiva:

| Contaminante | Meccanismo di guasto primario | Fonti comuni |

|---|---|---|

| Zolfo | Forma eutettico solfuro di nichel, causando vaiolature e bruciature | Materiali di processo, isolamento, gomma |

| Oli/Grasso | Porta alla carburazione, rendendo gli elementi fragili | Impronte digitali, lubrificanti, fluidi da taglio |

| Agenti detergenti | Causa corrosione chimica attaccando gli strati ossidi protettivi | Solventi clorurati, detergenti |

| Fosforo | Induce effetti corrosivi, simili agli alogeni | Composti industriali, residui |

Proteggi i tuoi elementi riscaldanti dalla contaminazione e massimizza la loro durata con le soluzioni avanzate di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un adattamento preciso alle vostre esigenze sperimentali uniche. Contattateci oggi stesso per scoprire come possiamo migliorare l'affidabilità e l'efficienza del vostro laboratorio!

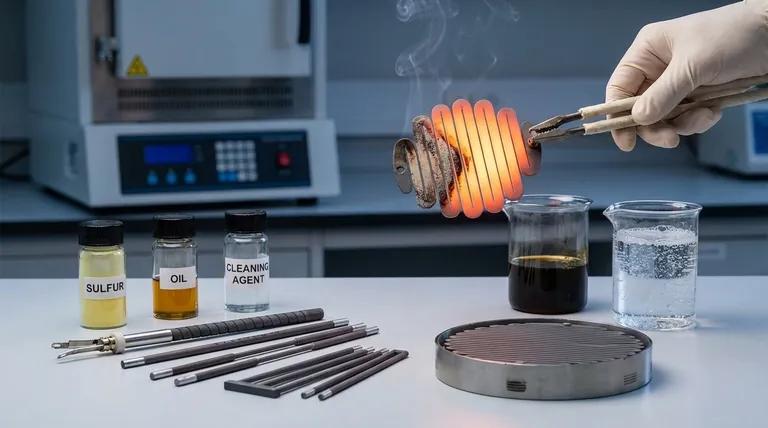

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura