In sintesi, i principali vantaggi degli elementi riscaldanti in Carburo di Silicio (SiC) sono la loro capacità di operare a temperature estremamente elevate, la loro lunga vita utile e l'alta efficienza. Rispetto agli elementi metallici tradizionali, offrono una resistenza superiore all'ossidazione, agli shock termici e alla corrosione chimica, rendendoli lo standard per le applicazioni di riscaldamento industriale più esigenti.

La ragione fondamentale per scegliere il Carburo di Silicio è la sua prestazione impareggiabile in ambienti difficili e ad alta temperatura. Mentre altri elementi possono essere sufficienti per temperature più basse, l'SiC offre affidabilità, longevità ed efficienza dove gli elementi metallici fallirebbero rapidamente.

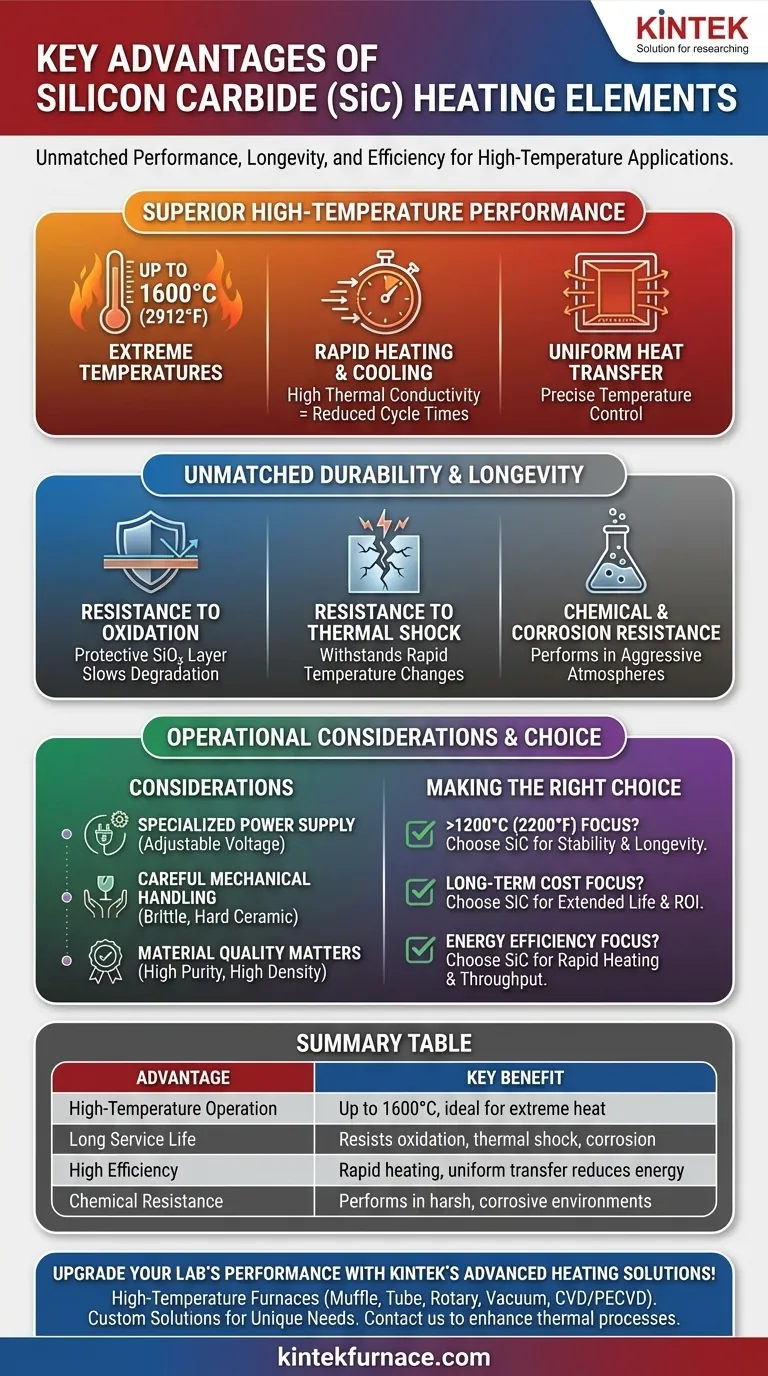

Prestazioni Superiori ad Alte Temperature

Gli elementi in Carburo di Silicio sono progettati specificamente per ambienti in cui il calore estremo è un requisito costante. Questa capacità li separa fondamentalmente dalle soluzioni di riscaldamento convenzionali.

Raggiungere Temperature Estreme

Gli elementi in SiC possono operare in modo affidabile a temperature del forno fino a 1600°C (2912°F). Questo è significativamente superiore al limite operativo della maggior parte degli elementi riscaldanti metallici tradizionali, aprendo una gamma di processi industriali ad alta temperatura.

Riscaldamento e Raffreddamento Rapidi

Una proprietà chiave dell'SiC è la sua alta conducibilità termica. Ciò consente agli elementi di trasferire calore in modo efficiente e di riscaldarsi molto rapidamente, il che riduce i tempi di ciclo e migliora l'efficienza energetica complessiva. Questo è fondamentale nei settori in cui i costi energetici sono un fattore operativo importante.

Trasferimento di Calore Uniforme

L'eccellente conducibilità termica assicura inoltre che il calore sia distribuito uniformemente all'interno della camera del forno. Questa uniformità è essenziale per i processi che richiedono un controllo preciso della temperatura, come nel trattamento termico, nella cottura della ceramica e nella produzione di semiconduttori.

Durata e Longevità Senza Paragoni

Le proprietà dei materiali del Carburo di Silicio contribuiscono direttamente a una vita operativa più lunga e più affidabile, anche sotto stress costante.

Resistenza all'Ossidazione

Quando riscaldato in un'atmosfera contenente ossigeno, l'SiC sviluppa uno strato superficiale protettivo di biossido di silicio (SiO₂). Questo film protegge efficacemente il materiale sottostante da ulteriore ossidazione, rallentando drasticamente il degrado e prolungando la vita utile dell'elemento.

Resistenza agli Shock Termici

La struttura fisica dell'SiC gli conferisce un'eccellente resistenza agli shock termici. Può resistere a cicli rapidi di riscaldamento e raffreddamento senza crepe o guasti, un vantaggio cruciale nei processi a lotti o nelle operazioni cicliche del forno.

Resistenza Chimica e alla Corrosione

L'intrinseca stabilità del Carburo di Silicio lo rende altamente resistente agli attacchi chimici e alla corrosione. Ciò gli consente di funzionare in modo affidabile in processi che coinvolgono atmosfere chimiche aggressive dove altri elementi si degraderebbero rapidamente.

Comprendere i Compromessi e i Requisiti

Sebbene molto vantaggiosi, gli elementi in SiC non sono una sostituzione universale "drop-in". Le loro proprietà uniche richiedono considerazioni operative specifiche.

Alimentazione Specializzata

La resistenza elettrica degli elementi in SiC aumenta gradualmente durante la loro vita utile a causa dell'invecchiamento. Per mantenere una potenza e una temperatura costanti, richiedono un alimentatore progettato correttamente (spesso utilizzando tiristori o trasformatori) in grado di regolare la tensione di conseguenza.

Manipolazione Meccanica

L'SiC è un materiale ceramico duro con una durezza MOHS superiore a 9. Sebbene ciò contribuisca alla sua durata, significa anche che gli elementi sono più fragili rispetto alle leghe metalliche duttili. È necessaria una manipolazione attenta durante l'installazione e la manutenzione per prevenire la frattura.

La Qualità del Materiale è Importante

Le prestazioni di un elemento in SiC sono direttamente collegate alla sua qualità di fabbricazione. Gli elementi realizzati con polvere di carburo di silicio verde di elevata purezza ed estrusi ad alta densità mostrano la migliore uniformità, resistenza e proprietà antiossidanti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del corretto elemento riscaldante richiede di bilanciare le esigenze prestazionali con le realtà operative.

- Se la tua priorità principale è operare sopra i 1200°C (2200°F): Il Carburo di Silicio è la scelta superiore per la sua stabilità termica e longevità nel calore estremo.

- Se la tua priorità principale è il costo di proprietà a lungo termine in un ambiente difficile: La maggiore vita utile e la minore frequenza di sostituzione degli elementi in SiC spesso offrono un ritorno sull'investimento migliore nonostante un costo iniziale più elevato.

- Se la tua priorità principale è l'efficienza energetica e la produttività del processo: Le capacità di riscaldamento rapido dell'SiC possono ridurre significativamente il consumo energetico e abbreviare i tempi di ciclo.

In definitiva, scegliere il Carburo di Silicio è un investimento in affidabilità e prestazioni per i tuoi processi termici più impegnativi.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Funzionamento ad Alta Temperatura | Fino a 1600°C, ideale per processi a calore estremo |

| Lunga Vita Utile | Resiste all'ossidazione, agli shock termici e alla corrosione per una maggiore durata |

| Alta Efficienza | Riscaldamento rapido e trasferimento di calore uniforme riducono il consumo energetico |

| Resistenza Chimica | Buone prestazioni in ambienti difficili e corrosivi |

Migliora le prestazioni del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo affidabilità, efficienza e longevità in ambienti esigenti. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura