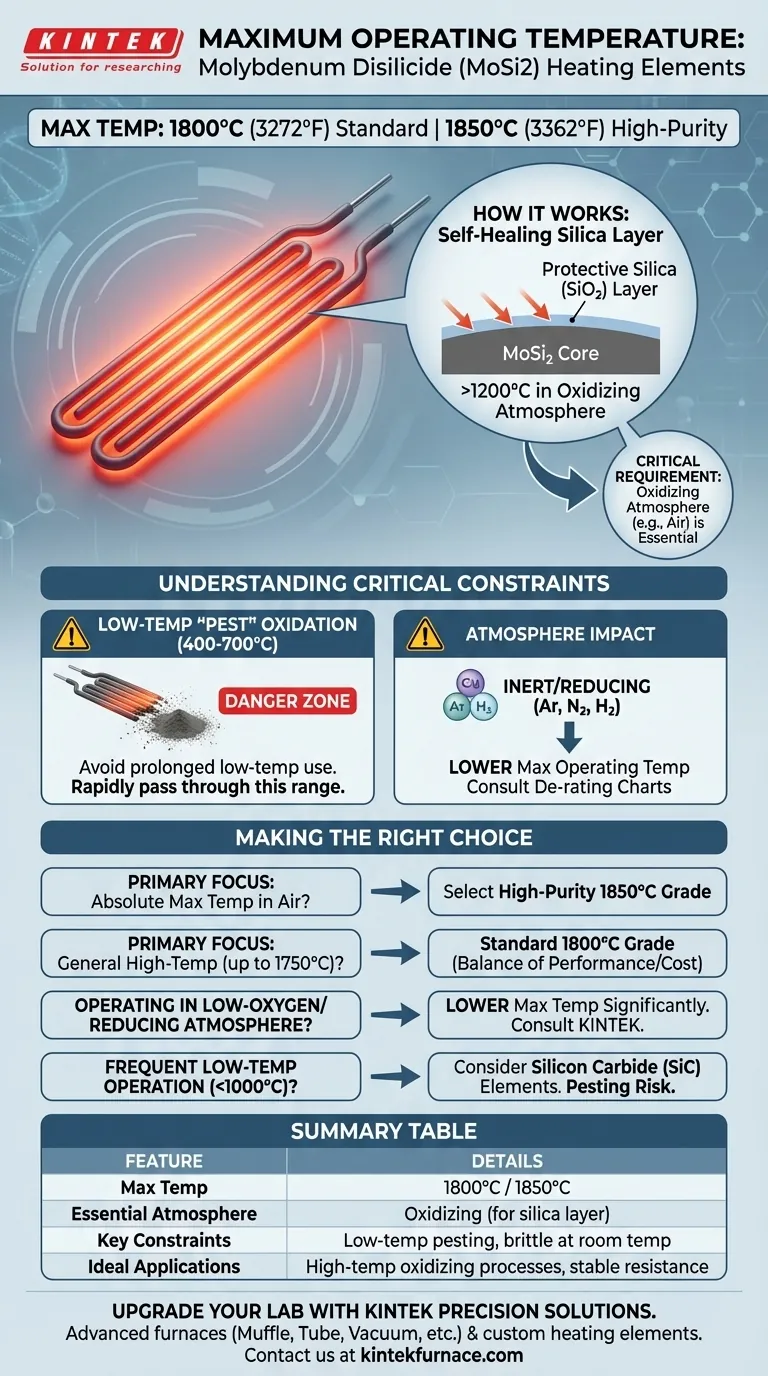

La temperatura massima di esercizio per gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) è tipicamente di 1800°C (3272°F). Alcuni gradi ad alta purezza possono estendere questo limite a una temperatura dell'elemento di 1850°C (3362°F), collocandoli tra gli elementi riscaldanti elettrici metallici con le più alte prestazioni disponibili per uso industriale e di laboratorio.

Sebbene gli elementi in MoSi2 vantino una temperatura massima eccezionale, le loro prestazioni non sono assolute. Questa capacità dipende fondamentalmente dal funzionamento in un'atmosfera ossidante, e comprendere questa dipendenza è fondamentale per prevenire guasti prematuri.

Come il MoSi2 raggiunge temperature estreme

La capacità del MoSi2 di funzionare in modo affidabile a un calore così elevato non è dovuta al punto di fusione grezzo dei suoi componenti, ma piuttosto a una notevole proprietà di auto-riparazione che si sviluppa durante il funzionamento.

Lo strato protettivo di silice (SiO2)

Quando riscaldata sopra circa 1200°C in presenza di ossigeno, la superficie dell'elemento in MoSi2 forma uno strato sottile e non poroso di vetro di quarzo (silice, o SiO2).

Questo strato di silice agisce come una barriera protettiva, prevenendo un'ulteriore ossidazione del materiale dell'elemento sottostante. È "auto-riparante", il che significa che eventuali crepe o sfaldamenti che si verificano ad alte temperature vengono rapidamente riparati man mano che si forma nuova silice.

Perché un'atmosfera ossidante è essenziale

La formazione e il mantenimento di questo strato protettivo di silice richiedono un ambiente ricco di ossigeno. Questo è il fattore più importante per raggiungere la massima temperatura e durata.

Senza ossigeno sufficiente, lo strato di silice non può formarsi o essere riparato. Ciò porta a una degradazione accelerata dell'elemento, specialmente in atmosfere riducenti come l'idrogeno o l'ammoniaca dissociata.

Nessun invecchiamento operativo

Un vantaggio chiave di questo strato di silice stabile e autoregolante è che gli elementi in MoSi2 non "invecchiano" nel senso tradizionale. A differenza di molti altri tipi di elementi, la loro resistenza elettrica rimane stabile per lunghi periodi, il che significa che la potenza in uscita del forno non si degrada con l'uso.

Comprendere i vincoli operativi critici

Raggiungere i 1800°C pubblicizzati è possibile solo se si rispettano le proprietà chimiche e fisiche specifiche del materiale. Ignorare questi vincoli è la causa più comune di guasto degli elementi.

Ossidazione "pest" a bassa temperatura

Sebbene eccezionali ad alte temperature, gli elementi in MoSi2 sono unicamente vulnerabili a basse temperature, in particolare tra 400°C e 700°C (750°F - 1300°F).

In questo intervallo, può verificarsi una forma distruttiva di ossidazione nota come "pesting", in cui il materiale si disintegra rapidamente in una polvere. Per questo motivo, i forni che utilizzano MoSi2 dovrebbero essere progettati per attraversare questa zona di temperatura il più rapidamente possibile. L'intervallo operativo pratico inizia intorno ai 1200°C.

L'impatto dell'atmosfera del forno

Il funzionamento in un'atmosfera a basso ossigeno, inerte (come Argon o Azoto) o riducente richiede una significativa riduzione della temperatura massima di esercizio.

La mancanza di ossigeno impedisce la formazione dello strato protettivo di silice. Ciò ti costringe a operare a una temperatura inferiore per rallentare il tasso di degradazione dell'elemento. Consultare sempre i dati del produttore per i fattori di declassamento basati sull'atmosfera specifica del forno.

Fragilità a temperatura ambiente

Gli elementi in MoSi2 sono simili alla ceramica e molto fragili a temperatura ambiente. Devono essere maneggiati con estrema cura durante l'installazione e la manutenzione per prevenire la frattura. Acquistano duttilità solo quando riscaldati ad alte temperature.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione, in particolare la sua atmosfera, sono più importanti della massima temperatura teorica di un elemento.

- Se il tuo obiettivo principale è raggiungere la massima temperatura assoluta in aria: Seleziona un grado ad alta purezza da 1850°C e assicurati che l'isolamento del forno e il processo possano sopportare questo calore.

- Se il tuo obiettivo principale è la lavorazione generale ad alta temperatura (fino a 1750°C): Un grado standard da 1800°C offre un eccellente equilibrio tra prestazioni estreme ed economicità.

- Se operi in un'atmosfera a basso ossigeno o riducente: Devi abbassare significativamente la temperatura massima di esercizio e dovresti considerare il MoSi2 solo dopo aver consultato le tabelle di declassamento del produttore per il tuo ambiente specifico.

- Se il tuo processo richiede un funzionamento frequente o prolungato al di sotto dei 1000°C: Sii consapevole dei rischi di pesting e considera gli elementi in carburo di silicio (SiC), che sono più adatti per applicazioni a bassa temperatura.

In definitiva, la scelta dell'elemento riscaldante corretto richiede di abbinare le proprietà del materiale alla piena realtà del tuo ambiente operativo.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura massima di esercizio | 1800°C (3272°F) standard, 1850°C (3362°F) per gradi ad alta purezza |

| Atmosfera essenziale | Ossidante (es. aria) per la formazione dello strato protettivo di silice |

| Vincoli chiave | Evitare il pesting a bassa temperatura (400-700°C), fragile a temperatura ambiente |

| Applicazioni ideali | Processi ad alta temperatura in ambienti ossidanti, resistenza stabile nel tempo |

Aggiorna il tuo laboratorio con soluzioni di precisione per alte temperature da KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati come sistemi a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che soddisfino le tue esigenze sperimentali uniche, inclusa la selezione ottimale degli elementi riscaldanti per la massima efficienza e longevità. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua ricerca e i tuoi processi industriali!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?