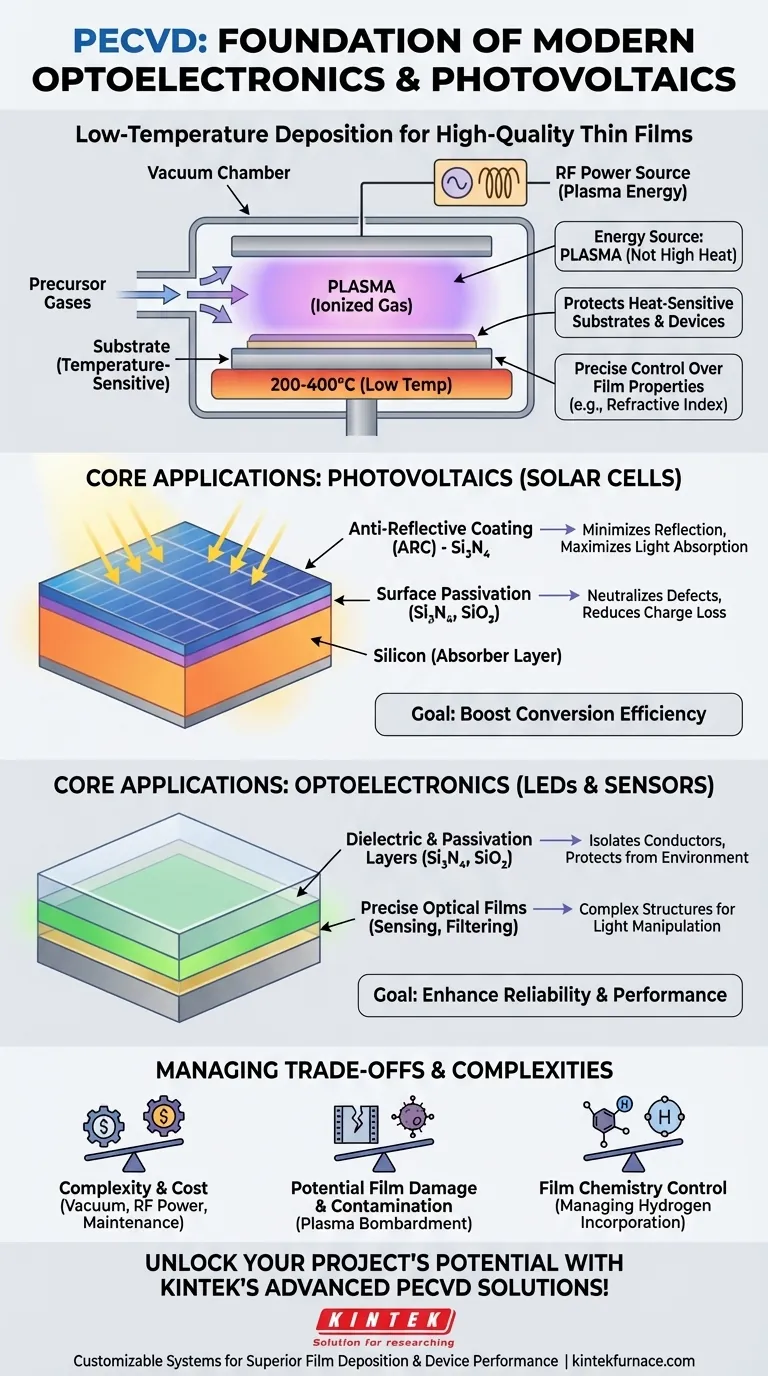

In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo di produzione fondamentale per l'optoelettronica e il fotovoltaico moderni. Consente la deposizione di film sottili di alta qualità a basse temperature, un requisito critico per la creazione di celle solari efficienti e di diodi a emissione di luce (LED) affidabili senza danneggiare i componenti sensibili al calore sottostanti.

Il valore fondamentale della PECVD è la sua capacità di dissociare l'energia richiesta per una reazione chimica dall'energia termica. Utilizzando un plasma energizzato invece di un calore elevato, consente la crescita di film densi, uniformi e funzionali su substrati che altrimenti verrebbero danneggiati o distrutti dai metodi tradizionali ad alta temperatura.

Perché la PECVD è Essenziale per i Dispositivi Avanzati

La chiave dell'importanza della PECVD risiede nella sua capacità di superare un vincolo di produzione fondamentale: la necessità di materiali di alta qualità su substrati sensibili alla temperatura.

Il Vantaggio della Bassa Temperatura

La deposizione chimica da vapore (CVD) tradizionale richiede temperature molto elevate (spesso >600°C) per fornire l'energia termica necessaria affinché i gas precursori reagiscano e formino un film.

Queste temperature sono distruttive per molti componenti utilizzati nel fotovoltaico e nell'optoelettronica, come le giunzioni completate di una cella solare al silicio o le delicate strutture a pozzo quantico in un LED.

La PECVD risolve questo problema utilizzando un campo elettromagnetico per creare plasma, un gas ionizzato. Questo plasma fornisce l'energia di attivazione per la reazione chimica, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C).

Controllo Ineguagliabile sulle Proprietà del Film

L'ambiente del plasma offre agli ingegneri un controllo preciso sul film finale. Gestendo attentamente i parametri di processo come le portate dei gas, la pressione e la potenza del plasma, possono regolare meticolosamente le proprietà finali del materiale.

Ciò include il controllo dell'indice di rifrazione del film, della densità, della composizione chimica e dello stress, tutti fattori critici per le prestazioni ottiche ed elettroniche.

Applicazioni Principali nel Fotovoltaico (Celle Solari)

Nel fotovoltaico, l'obiettivo è convertire il maggior numero possibile di fotoni in elettroni. La PECVD è fondamentale per depositare strati che migliorano direttamente questa efficienza di conversione.

Rivestimenti Antiriflesso (ARC)

Una superficie di silicio nuda riflette oltre il 30% della luce solare in ingresso. Un rivestimento antiriflesso è uno strato trasparente con uno spessore e un indice di rifrazione precisamente controllati che minimizza questa riflessione, consentendo a più luce di entrare nella cella solare.

La PECVD è lo standard industriale per la deposizione di film di nitruro di silicio (Si₃N₄) a questo scopo. Il processo consente una regolazione precisa dell'indice di rifrazione per massimizzare l'assorbimento della luce nello spettro solare.

Passivazione della Superficie

Una delle principali fonti di perdita di efficienza in una cella solare è la "ricombinazione superficiale", in cui i portatori di carica (elettroni e lacune) vengono persi sulla superficie del silicio prima di poter essere raccolti.

Uno strato di passivazione è un film elettricamente isolante che neutralizza questi difetti. Lo stesso film di nitruro di silicio utilizzato per l'ARC fornisce anche un'eccellente passivazione superficiale, svolgendo un cruciale doppio ruolo. Il biossido di silicio (SiO₂) è un altro comune film di passivazione depositato tramite PECVD.

Applicazioni Principali nell'Optoelettronica (LED e Sensori)

I dispositivi optoelettronici come i LED e i sensori ottici si affidano anche a strutture complesse e multistrato sensibili al calore.

Strati Dielettrici e di Passivazione

I LED richiedono strati isolanti di alta qualità (dielettrici) per isolare le diverse parti conduttive del dispositivo e prevenire cortocircuiti. Richiedono anche strati di passivazione per proteggere il materiale semiconduttore sensibile dalla degradazione ambientale, garantendo affidabilità a lungo termine e una stabile emissione luminosa.

La capacità della PECVD di depositare film densi e privi di pinhole di Si₃N₄ e SiO₂ a basse temperature è vitale per la produzione di LED robusti e durevoli.

Film Ottici Precisi

Per sensori ottici, fotometri e sistemi di archiviazione dati, la PECVD viene utilizzata per creare un'ampia gamma di rivestimenti ottici. Il controllo preciso sull'indice di rifrazione consente la fabbricazione di filtri complessi, guide d'onda e altre strutture che manipolano la luce in modi specifici.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Implica complessità specifiche che devono essere gestite.

Complessità e Costo

I sistemi PECVD sono intrinsecamente più complessi dei reattori CVD termici. Richiedono camere a vuoto, sistemi di gestione del gas e sofisticate sorgenti di alimentazione a radiofrequenza (RF) o a microonde per generare il plasma, portando a costi più elevati di attrezzature e manutenzione.

Potenziale di Danno e Contaminazione del Film

Mentre gli ioni nel plasma guidano la reazione chimica, possono anche bombardare fisicamente il substrato. Se non adeguatamente controllato, ciò può introdurre difetti o danni nel film in crescita o nel dispositivo sottostante. Il processo è anche sensibile alla contaminazione dalle pareti della camera o dai gas precursori.

Controllo della Chimica del Film

L'ambiente del plasma è altamente reattivo e può portare all'incorporazione di altri elementi, come l'idrogeno, nel film. Sebbene a volte desiderabile (come nel silicio amorfo), ciò può anche alterare le proprietà previste del film e deve essere attentamente controllato.

Come Applicare Questo al Tuo Obiettivo

La decisione di utilizzare la PECVD è guidata dal compromesso tra i requisiti di prestazioni del dispositivo e i vincoli di produzione.

- Se il tuo obiettivo primario è massimizzare l'efficienza delle celle solari: devi utilizzare la PECVD per depositare film di nitruro di silicio di alta qualità e a doppia funzione per l'antiriflesso e la passivazione superficiale.

- Se il tuo obiettivo primario è la produzione di LED affidabili e ad alte prestazioni: affidati alla PECVD per depositare robusti film di passivazione e dielettrici senza danneggiare gli strati che emettono luce.

- Se il tuo obiettivo primario sono applicazioni sensibili ai costi con tolleranza alle alte temperature: metodi più semplici come la CVD a pressione atmosferica o lo sputtering possono essere più economici se il substrato può resistere al calore.

In definitiva, la PECVD consente agli ingegneri di costruire dispositivi con prestazioni superiori depositando film di qualità superiore in condizioni che altrimenti sarebbero impossibili.

Tabella Riepilogativa:

| Area di Applicazione | Usi Chiave della PECVD | Vantaggi |

|---|---|---|

| Fotovoltaico | Rivestimenti antiriflesso, passivazione superficiale | Aumenta l'assorbimento della luce, riduce la perdita di portatori di carica |

| Optoelettronica | Strati dielettrici, passivazione, film ottici | Migliora l'affidabilità del dispositivo, manipolazione precisa della luce |

| Generale | Deposizione a bassa temperatura | Protegge i substrati sensibili al calore, consente strutture complesse |

Sblocca tutto il potenziale dei tuoi progetti optoelettronici e fotovoltaici con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una gamma di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono una deposizione precisa del film per prestazioni superiori del dispositivo. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e l'innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari