La corretta manutenzione di un tubo del forno in allumina è essenziale per garantirne la longevità e la purezza dei risultati sperimentali. Il passo più critico dopo ogni utilizzo è assicurarsi che l'interno del tubo sia perfettamente pulito, senza alcun residuo di materiale del campione. Questa azione immediata previene sia la contaminazione chimica nelle esecuzioni future sia la creazione di punti di stress localizzati che possono portare alla rottura del tubo.

Il principio fondamentale della cura del tubo in allumina va oltre la semplice pulizia. La principale debolezza del materiale è la sua scarsa resistenza allo shock termico. Pertanto, la longevità si ottiene controllando meticolosamente i tassi di riscaldamento e raffreddamento per prevenire la formazione di crepe catastrofiche.

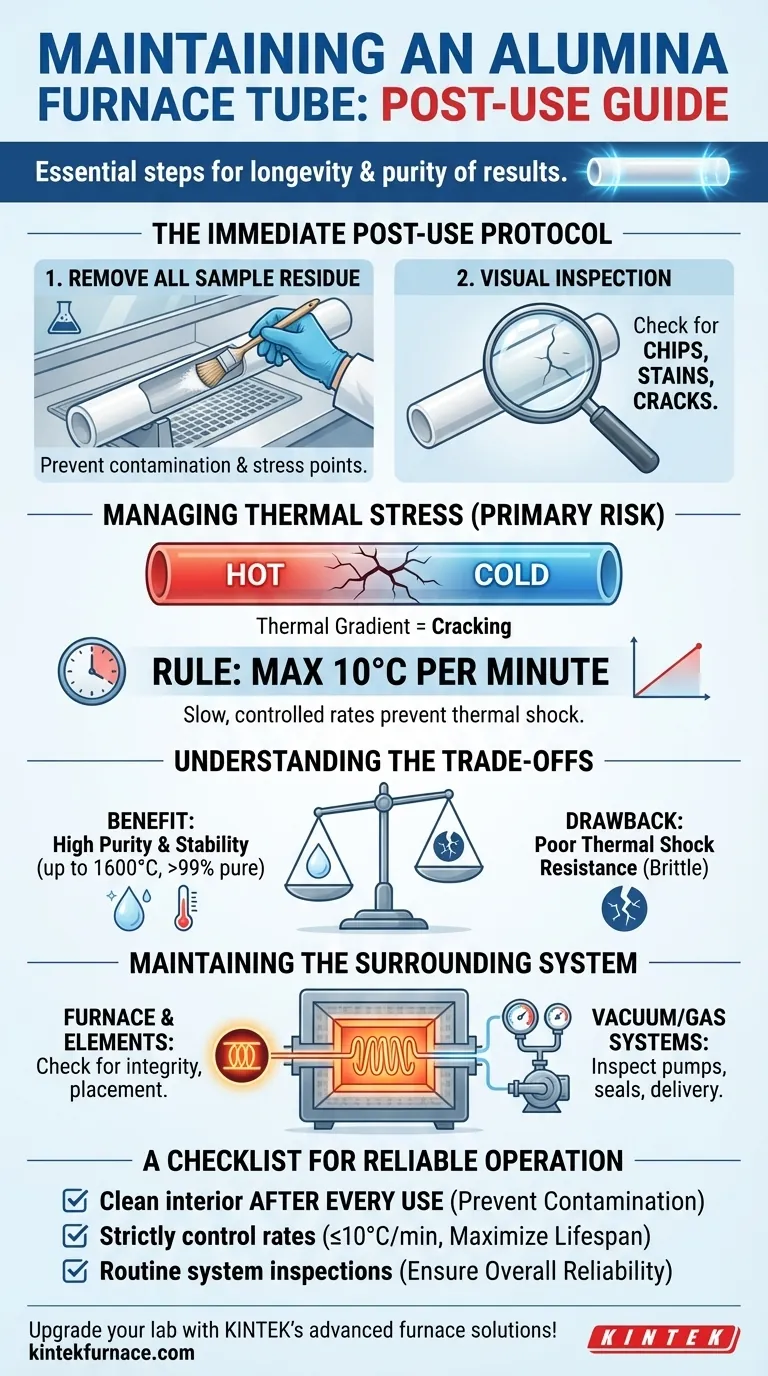

Il protocollo immediato post-utilizzo

La tua procedura post-utilizzo prepara il terreno per la prossima operazione di successo. È un passo non negoziabile in un ambiente di laboratorio professionale.

Rimozione di tutti i residui di campione

Dopo che il forno si è raffreddato completamente, è necessario pulire l'interno del tubo. Qualsiasi materiale residuo può reagire con l'allumina o con il campione successivo ad alte temperature, compromettendo i risultati.

Questi residui possono anche creare punti caldi o concentrazioni di stress durante il ciclo di riscaldamento successivo, aumentando il rischio di rottura del tubo.

Ispezione visiva per danni

Dopo la pulizia, eseguire una rapida ispezione visiva. Cercare eventuali scheggiature, macchie o crepe sottili. Rilevare precocemente i danni consente di valutare se il tubo è ancora sicuro per l'uso o deve essere sostituito, prevenendo un guasto catastrofico durante un'esecuzione ad alta temperatura.

Gestione dello stress termico: la chiave della longevità

Mentre la pulizia previene la contaminazione, la gestione dello stress termico è ciò che previene la distruzione fisica del tubo. Questa è la modalità di guasto più comune per i componenti ceramici ad alta purezza.

Perché lo shock termico è il rischio principale

L'allumina (Al₂O₃) ha un'eccezionale stabilità ad alta temperatura e inerzia chimica, ma è una ceramica fragile. Non si flette né cede sotto stress.

Rapidi cambiamenti di temperatura creano un gradiente termico attraverso il materiale, il che significa che le superfici interne ed esterne si trovano a temperature diverse. Questa espansione o contrazione differenziale induce un immenso stress interno, che può facilmente superare la resistenza del materiale e causarne la rottura.

Adesione a rigidi tassi di riscaldamento e raffreddamento

Per prevenire lo shock termico, è necessario aderire sempre a un profilo di riscaldamento e raffreddamento lento e controllato.

Di norma, i tassi di riscaldamento e raffreddamento non devono superare i 10°C al minuto. Per processi sensibili o tubi molto grandi, un tasso di 5°C al minuto è ancora più sicuro. Aprire bruscamente il forno ad alte temperature per raffreddarlo distruggerà quasi certamente il tubo.

Il ciclo di cottura iniziale

Per un tubo nuovo di zecca, è fondamentale eseguire una pre-cottura iniziale. Ciò comporta il riscaldamento lento del tubo vuoto (ad esempio, 5-8°C/min) a una temperatura elevata come 1300°C e il mantenimento per un periodo per alleviare eventuali stress indotti dalla produzione.

Comprensione dei compromessi

La scelta dell'allumina è una decisione ingegneristica deliberata con chiari vantaggi e un significativo svantaggio che è necessario gestire.

Il vantaggio: purezza e stabilità

Si utilizza un tubo in allumina perché è altamente puro (spesso >99%) e chimicamente inerte, e può sopportare temperature di lavoro continue fino a 1600°C. Ciò garantisce che il tubo stesso non diventi una variabile nel vostro esperimento.

Lo svantaggio: fragilità intrinseca

Il compromesso per questa stabilità alle alte temperature è la scarsa resistenza del materiale allo shock termico. Si scambia la tenacità con la purezza chimica e termica. Riconoscere questa limitazione è fondamentale per utilizzare correttamente l'attrezzatura.

Manutenzione del sistema circostante

Il tubo del forno non funziona in isolamento. La salute dell'intero sistema influisce sulle sue prestazioni e sulla sua durata.

Salute del forno e dell'elemento riscaldante

Ispezionare regolarmente il forno stesso. Verificare che gli elementi riscaldanti siano intatti e posizionati correttamente. Un elemento difettoso o fuori posizione può causare un riscaldamento non uniforme, creando pericolosi punti caldi sul tubo in allumina.

Integrità del sistema di vuoto e gas

Se si utilizza un vuoto o un'atmosfera controllata, il piano di manutenzione deve includere le pompe, le guarnizioni e i sistemi di erogazione del gas. Seguire le linee guida del produttore per il cambio dell'olio della pompa e le ispezioni delle guarnizioni per garantire un ambiente operativo stabile e puro.

Una lista di controllo per un funzionamento affidabile

Per garantire che la tua attrezzatura rimanga una risorsa affidabile, adatta la tua attenzione alla manutenzione al tuo obiettivo primario.

- Se il tuo obiettivo primario è prevenire la contaminazione: pulisci accuratamente l'interno del tubo dopo ogni singolo utilizzo per rimuovere tutti i residui del campione.

- Se il tuo obiettivo primario è massimizzare la durata del tubo: controlla rigorosamente tutti i tassi di riscaldamento e raffreddamento, non superando mai i 10°C/min per evitare shock termici catastrofici.

- Se il tuo obiettivo primario è l'affidabilità generale del sistema: implementa un programma di routine per ispezionare l'intero forno, inclusi gli elementi riscaldanti, le guarnizioni e i sistemi di controllo dell'atmosfera.

Una manutenzione disciplinata e costante è l'unico modo per proteggere il tuo investimento e garantire l'integrità del tuo lavoro.

Tabella riassuntiva:

| Fase di manutenzione | Azione chiave | Scopo |

|---|---|---|

| Pulizia post-utilizzo | Rimuovere tutti i residui del campione | Prevenire la contaminazione chimica e i punti di stress |

| Ispezione visiva | Verificare la presenza di scheggiature, macchie o crepe | Rilevamento precoce dei danni per evitare guasti |

| Gestione dello stress termico | Controllare i tassi di riscaldamento/raffreddamento (≤10°C/min) | Prevenire lo shock termico e la rottura |

| Controllo dello stato del sistema | Ispezionare forno, elementi e sistemi atmosferici | Garantire un riscaldamento uniforme e un funzionamento stabile |

Migliora le prestazioni del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi protocolli di manutenzione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria