Gli stampi in acciaio di alta precisione e le presse da laboratorio svolgono la funzione critica di consolidamento strutturale. Nella preparazione iniziale del Titanato di Litio Lantanio (LLTO), questi strumenti definiscono la geometria e la densità del materiale comprimendo la polvere sciolta in una forma solida. Questo passaggio trasforma la polvere volatile in un "pellet green" con sufficiente resistenza meccanica per servire da base per ulteriori lavorazioni.

L'obiettivo principale è convertire la polvere sciolta e difficile da maneggiare in un'unità geometrica coesa. Applicando una pressione specifica e costante, questa attrezzatura stabilisce l'integrità strutturale iniziale richiesta per la successiva pressatura isostatica e la sinterizzazione ad alta temperatura.

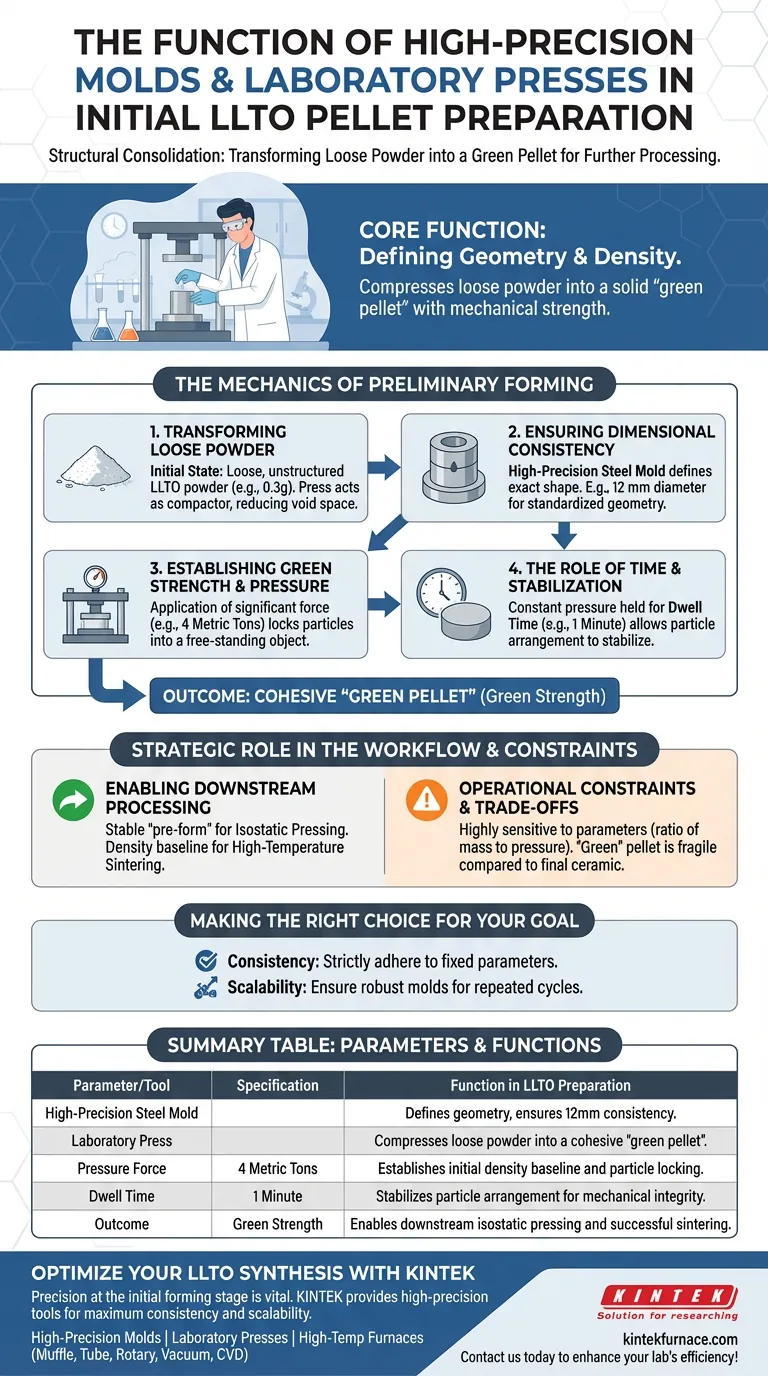

La meccanica della formatura preliminare

Trasformare la polvere sciolta in solidi

Lo stato iniziale dell'LLTO è una polvere sciolta che manca di struttura. La pressa da laboratorio funziona come un compattatore, forzando le particelle discrete a unirsi per ridurre lo spazio vuoto.

Garantire la coerenza dimensionale

Gli stampi in acciaio di alta precisione vengono utilizzati per definire la forma e le dimensioni esatte del pellet. Ad esempio, uno stampo di diametro 12 mm viene spesso utilizzato per garantire la geometria standardizzata richiesta per risultati sperimentali coerenti.

Stabilire la resistenza "green"

L'applicazione della forza crea la "resistenza green", ovvero l'integrità meccanica di una ceramica non sinterizzata. Sottoponendo una specifica quantità di polvere (ad esempio, 0,3 grammi) a una forza significativa, le particelle si bloccano per formare un oggetto autoportante.

Il ruolo del tempo e della pressione

La funzione della pressa non è solo quella di spremere, ma di mantenere una pressione costante. Un protocollo tipico prevede l'applicazione di 4 tonnellate di pressione e il suo mantenimento per 1 minuto per consentire la stabilizzazione della disposizione delle particelle.

Ruolo strategico nel flusso di lavoro

Abilitare la lavorazione a valle

Il pellet green non è il prodotto finale; è un prerequisito. La pressatura iniziale fornisce un "pre-formato" stabile che consente al materiale di subire la pressatura isostatica senza sgretolarsi.

Preparazione per la sinterizzazione

La sinterizzazione ad alta temperatura richiede una base compatta per essere efficace. La pressa da laboratorio crea la linea di base di densità necessaria che consente alla ceramica di densificarsi correttamente durante la fase di riscaldamento.

Vincoli operativi e compromessi

Dipendenza da parametri specifici

Il successo di questa funzione è altamente sensibile agli input. Deviare dal rapporto stabilito tra massa (0,3 g) e pressione (4 tonnellate) può comportare pellet troppo fragili da maneggiare o troppo densi per essere sinterizzati uniformemente.

Il limite "green"

Sebbene la pressa crei resistenza meccanica, il pellet risultante rimane fragile rispetto alla ceramica finale. Fornisce sufficiente resistenza per la manipolazione e la fase successiva del processo, ma manca del legame chimico del prodotto sinterizzato finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua fase di preparazione, considera il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la coerenza: Aderisci rigorosamente ai parametri fissi (ad esempio, 4 tonnellate per 1 minuto) per garantire che ogni pellet abbia un profilo di densità identico.

- Se il tuo obiettivo principale è la scalabilità: Assicurati che i tuoi stampi di alta precisione siano abbastanza robusti da mantenere la tolleranza di diametro di 12 mm su cicli ripetuti di alta pressione.

La precisione in questa fase iniziale è il fattore più importante per garantire una base stabile per l'elettrolita ceramico finale.

Tabella riassuntiva:

| Parametro | Specifiche | Funzione nella preparazione di LLTO |

|---|---|---|

| Utensili | Stampo in acciaio di alta precisione | Definisce la geometria e garantisce la coerenza dimensionale di 12 mm. |

| Attrezzatura | Pressa da laboratorio | Comprime la polvere sciolta in un "pellet green" coeso. |

| Forza di pressione | 4 tonnellate | Stabilisce la linea di base della densità iniziale e il bloccaggio delle particelle. |

| Tempo di permanenza | 1 minuto | Stabilizza la disposizione delle particelle per l'integrità meccanica. |

| Risultato | Resistenza "green" | Consente la pressatura isostatica a valle e la sinterizzazione di successo. |

Ottimizza la tua sintesi di materiali LLTO con KINTEK

La precisione nella fase di formatura iniziale è vitale per gli elettroliti ceramici ad alte prestazioni. KINTEK fornisce gli strumenti di alta precisione necessari per garantire che la tua ricerca raggiunga la massima coerenza e scalabilità.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di attrezzature da laboratorio tra cui:

- Stampi di alta precisione: Progettati specificamente per una geometria ripetibile dei pellet ceramici.

- Presse da laboratorio: Forniscono pressione costante per una resistenza "green" superiore.

- Forni ad alta temperatura: Sistemi muffle, a tubo, rotativi, sottovuoto e CVD per una sinterizzazione esperta.

Tutti i nostri sistemi sono personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Contattaci oggi stesso per migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio!

Guida Visiva

Riferimenti

- Pei‐Yin Chen, Sheng‐Heng Chung. A solid-state electrolyte for electrochemical lithium–sulfur cells. DOI: 10.1039/d3ra05937e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una crogiolo di grafite nella colata per agitazione di compositi ibridi Al2214? Ottimizza il tuo processo di fusione

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Superiore per la gestione di gas umidi e corrosivi

- Quali sono i vantaggi tecnici dell'utilizzo di un crogiolo di allumina ad alta purezza per la sintesi di MnBi2Te4?

- Qual è il significato dell'uso di una barca di quarzo come supporto per catalizzatori? Ottimizzare purezza e cinetica nel CCVD

- Perché vengono selezionate crogioli di allumina o ceramica per la perovskite KCdCl3? Garantire elevata purezza e stabilità termica

- Perché il renio è selezionato come materiale per le capsule campione? Benefici chiave per il successo degli esperimenti ad alta temperatura

- Come vengono utilizzati bagni d'acqua a temperatura costante e forni di essiccazione per verificare la qualità dell'incollaggio? Padronanza delle prove EN 314-1