Il ruolo tecnico primario di un forno a muffola in questo contesto è l'attivazione termica del materiale di scarto. Sottoponendo i fanghi di tintura a temperature elevate controllate, in particolare intorno ai 400 °C, il forno elimina efficacemente l'umidità e la materia organica volatile. Questo processo altera chimicamente il fango, attivando le sue proprietà pozzolaniche e trasformandolo in un valido materiale cementizio supplementare in grado di sostituire il cemento standard.

Il forno a muffola funge da recipiente di reazione critico che converte i rifiuti industriali pericolosi in una risorsa di costruzione stabilizzata. Controllando con precisione l'ambiente termico, garantisce la distruzione delle impurità ottimizzando la reattività chimica del materiale per l'uso nei sistemi di calcestruzzo.

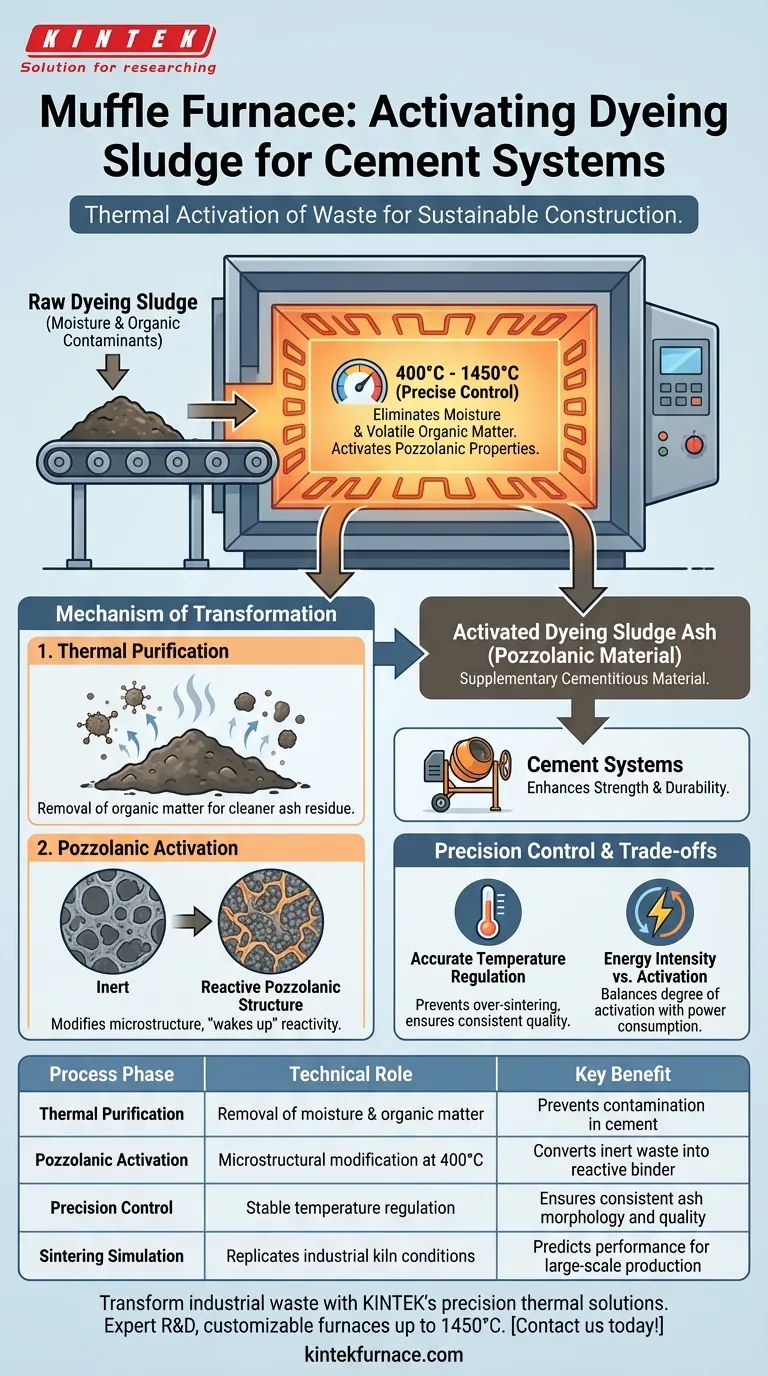

Il Meccanismo di Trasformazione

Purificazione Termica

I fanghi di tintura grezzi contengono quantità significative di umidità e contaminanti organici che sarebbero dannosi per le prestazioni del calcestruzzo. Il forno a muffola fornisce un ambiente termico costante per incenerire queste impurità.

Mantenendo una temperatura costante (ad esempio, 400 °C), il forno garantisce la rimozione completa della materia organica. Ciò lascia un residuo di cenere più pulito che è chimicamente compatibile con i processi di idratazione del cemento.

Attivazione Pozzolanica

Oltre alla semplice essiccazione, il forno facilita un cambiamento di fase chimico noto come attivazione. Il trattamento termico modifica la microstruttura del fango.

Questo processo di riscaldamento "risveglia" la reattività pozzolanica del materiale. Senza questa specifica storia termica, il fango rimarrebbe un riempitivo inerte; con essa, la cenere diventa un agente reattivo che contribuisce alla resistenza e alla durabilità del composito cementizio finale.

Il Ruolo del Controllo di Precisione

Regolazione Precisa della Temperatura

Mentre la preparazione delle ceneri di fango mira tipicamente a temperature moderate come 400 °C, il forno a muffola è progettato per un controllo ad alta precisione su un vasto intervallo.

I forni di fascia alta possono raggiungere temperature ultra-elevate (da 1350°C a 1450°C) per simulare i forni da cemento industriali. Questa capacità garantisce che, quando si mira a 400 °C per il fango, la temperatura venga mantenuta con stabilità assoluta, prevenendo picchi di temperatura che potrebbero alterare indesiderabilmente la morfologia della cenere.

Simulazione di Condizioni Industriali

Il forno a muffola consente ai ricercatori di replicare le condizioni della produzione su larga scala in un ambiente di laboratorio.

Consente lo studio delle reazioni in fase solida e dei processi di sinterizzazione. Ciò garantisce che le ceneri di fanghi di tintura risultanti si comportino in modo prevedibile quando vengono ampliate per l'uso in progetti di costruzione effettivi.

Comprendere i Compromessi

Sensibilità alla Temperatura

La qualità della cenere finale dipende fortemente dal mantenimento della corretta finestra di temperatura.

Se la temperatura è troppo bassa, le impurità organiche possono rimanere, indebolendo il legame cementizio. Se la temperatura è incontrollata o eccessiva, può portare a una sinterizzazione eccessiva, che potrebbe ridurre la superficie e la reattività delle particelle di cenere.

Intensità Energetica

Sebbene efficace, l'uso di un forno a muffola rappresenta un significativo apporto energetico nel ciclo di preparazione del materiale.

Gli operatori devono bilanciare il grado di attivazione raggiunto rispetto al costo energetico del trattamento termico. L'obiettivo è trovare la temperatura minima richiesta (ad esempio, i 400 °C citati) per ottenere la massima attività pozzolanica senza un consumo energetico non necessario.

Ottimizzare il Processo per i Tuoi Obiettivi

Per ottenere il massimo dalla preparazione delle ceneri di fanghi di tintura, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la bonifica dei rifiuti: Assicurati che il tempo di permanenza nel forno sia sufficiente a 400 °C per garantire la distruzione totale di tutti gli inquinanti organici e composti volatili.

- Se il tuo obiettivo principale è la resistenza del cemento: Dai priorità a una precisa stabilità della temperatura per massimizzare l'attivazione pozzolanica senza causare agglomerazione delle particelle o vetrificazione.

Il trattamento termico controllato è il ponte tra i rifiuti industriali grezzi e i materiali da costruzione sostenibili ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Ruolo Tecnico | Beneficio Chiave |

|---|---|---|

| Purificazione Termica | Rimozione di umidità e materia organica | Previene la contaminazione nell'idratazione del cemento |

| Attivazione Pozzolanica | Modifica microstrutturale a 400°C | Converte rifiuti inerti in legante reattivo |

| Controllo di Precisione | Regolazione stabile della temperatura | Garantisce morfologia e qualità costanti della cenere |

| Simulazione di Sinterizzazione | Replica le condizioni dei forni industriali | Prevede le prestazioni per la produzione su larga scala |

Trasforma i tuoi rifiuti industriali in risorse edili di alto valore con le soluzioni termiche di precisione di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo forni a muffola, a tubo, rotativi e sottovuoto personalizzabili progettati per raggiungere fino a 1450°C con assoluta stabilità. Sia che tu stia ottimizzando l'attività pozzolanica o simulando la sinterizzazione industriale, KINTEK fornisce l'affidabilità di cui il tuo laboratorio ha bisogno. Contattaci oggi stesso per trovare il tuo sistema di forni ad alta temperatura perfetto!

Guida Visiva

Riferimenti

- Dongyang Tian, Shuang Lü. Carbon sequestration and environmental impacts in ternary blended cements using dyeing sludge and papermaking sludge. DOI: 10.1186/s43065-024-00109-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una fornace a muffola a scatola durante la fase di pre-carbonizzazione della bagassa di canna da zucchero? Approfondimenti degli esperti

- Come i forni a muffola mantengono la temperatura per lunghi periodi? Componenti chiave per un calore stabile

- Quali sono i requisiti di posizionamento per un forno a muffola? Garantisci sicurezza e prestazioni nel tuo laboratorio

- Perché i forni a muffola sono importanti per determinare l'umidità, le ceneri e il contenuto volatile nei materiali farmaceutici? Garantire purezza e conformità

- Quali condizioni di processo necessarie fornisce una muffola per l'analisi delle ceneri in polvere di frutta? Padronanza dell'ossidazione a 550°C

- Quale ruolo svolge una fornace muffola nella preparazione degli elettrocatalizzatori ER-SnmCunOx-t/CC? Ottenere la massima purezza

- Come si controlla la temperatura in un forno elettrico a cassone? Regolazione precisa del calore per il tuo laboratorio

- Perché è necessario un forno a muffola ad alta temperatura per l'attivazione della ganga di carbone? Sblocca la massima reattività del materiale