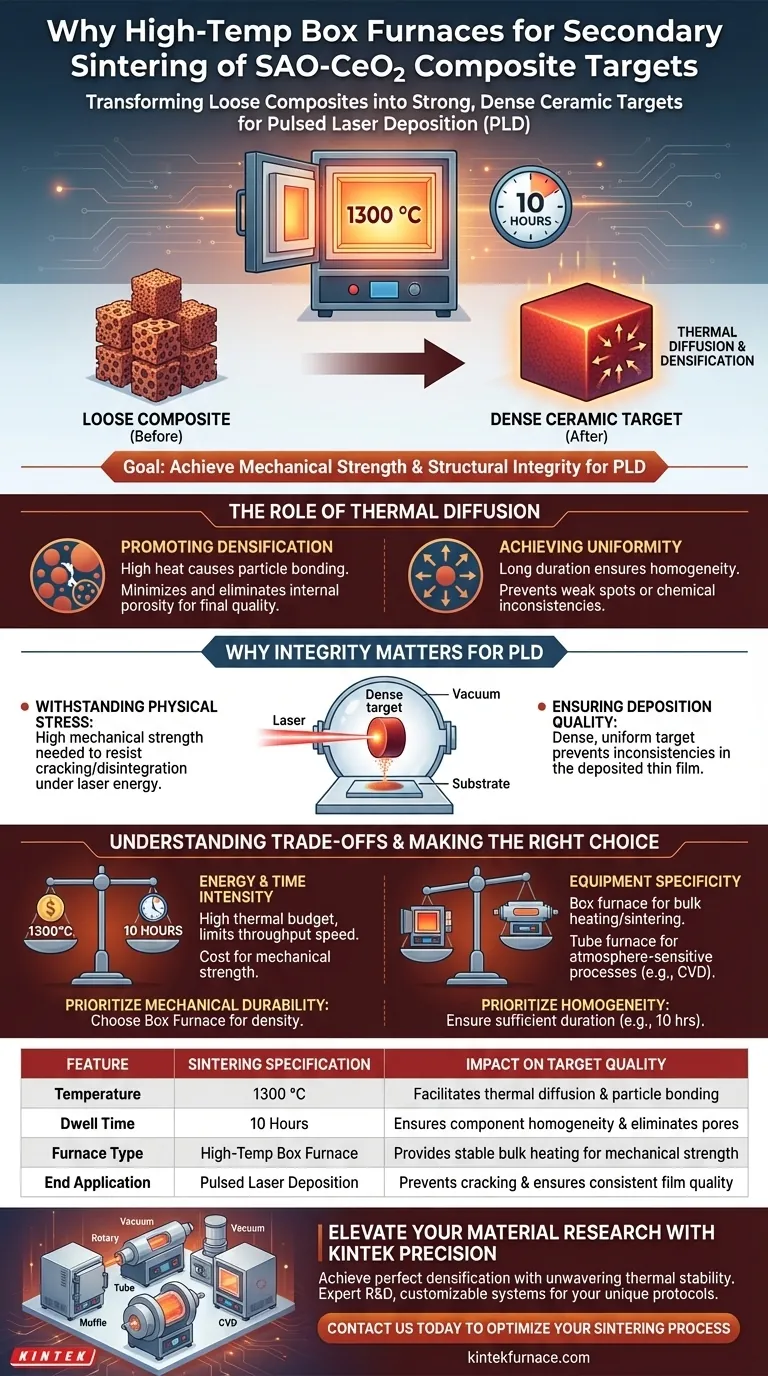

Un forno a scatola ad alta temperatura viene utilizzato per la sinterizzazione secondaria dei bersagli compositi SAO-CeO2 principalmente per promuovere la densificazione e l'uniformità strutturale attraverso un calore prolungato. Mantenendo una temperatura di 1300 °C per 10 ore, il forno facilita la diffusione termica, eliminando efficacemente i pori interni e garantendo che i componenti ceramici siano distribuiti uniformemente.

Lo scopo principale dell'utilizzo di questo forno è trasformare un composito sciolto in un bersaglio ceramico denso e meccanicamente resistente, in grado di resistere ai rigori dei processi di deposizione laser pulsata (PLD).

Il Ruolo della Diffusione Termica nella Sinterizzazione

Promuovere la Densificazione

La funzione principale del forno a scatola ad alta temperatura in questo contesto è creare un materiale denso.

Attraverso il meccanismo della diffusione termica, l'elevato calore fa sì che le particelle all'interno del composito SAO-CeO2 si leghino più strettamente. Questo processo minimizza e elimina sistematicamente la porosità interna, che è fondamentale per la qualità finale del bersaglio.

Ottenere l'Uniformità dei Componenti

Oltre alla semplice densificazione, la lunga durata della sinterizzazione (10 ore) garantisce l'omogeneità.

Il calore prolungato consente ai componenti ceramici di distribuirsi uniformemente in tutto il bersaglio. Ciò previene punti deboli o incoerenze chimiche che potrebbero degradare le prestazioni del materiale durante le applicazioni successive.

Perché l'Integrità del Materiale è Importante per il PLD

Resistere allo Stress Fisico

L'obiettivo finale di questo processo di sinterizzazione è produrre un bersaglio adatto alla deposizione laser pulsata (PLD).

Il PLD è un processo fisicamente impegnativo che richiede che il materiale di partenza possieda un'elevata resistenza meccanica. Senza la sinterizzazione profonda fornita dal forno a scatola, il bersaglio potrebbe creparsi o disintegrarsi sotto l'energia del laser.

Garantire la Qualità della Deposizione

La qualità del film sottile prodotto dal PLD dipende direttamente dalla qualità del bersaglio.

Un bersaglio con pori interni o distribuzione non uniforme dei componenti può portare a incoerenze nel film depositato. Il forno a scatola garantisce che il bersaglio sia sufficientemente denso e uniforme da produrre una deposizione di alta qualità.

Comprendere i Compromessi

Intensità Energetica e Temporale

Sebbene il forno a scatola sia essenziale per la densificazione, è un metodo dispendioso in termini di risorse.

Eseguire un ciclo a 1300 °C per 10 ore richiede un'energia significativa e limita la velocità di produzione. Questo elevato budget termico è il costo per ottenere la necessaria resistenza meccanica.

Specificità dell'Attrezzatura

È importante distinguere l'utilità del forno a scatola da altre attrezzature ad alta temperatura.

Mentre un forno a scatola è ideale per il riscaldamento di massa e la sinterizzazione richiesti qui, differisce da attrezzature come i forni a tubo, che sono tipicamente utilizzati per processi sensibili all'atmosfera come la deposizione chimica da vapore (CVD). La scelta del tipo di forno sbagliato può portare a un controllo inadeguato dell'atmosfera o a un riscaldamento non uniforme per bersagli di massa di grandi dimensioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si preparano bersagli compositi, l'attrezzatura deve corrispondere alle proprietà desiderate del materiale.

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità a un ciclo di forno a scatola ad alta temperatura per massimizzare la densità e prevenire la frattura durante il PLD.

- Se il tuo obiettivo principale è l'omogeneità del materiale: Assicurati che la durata della sinterizzazione sia sufficiente (ad esempio, 10 ore) per consentire la completa diffusione termica dei componenti ceramici.

Sfruttando l'ambiente di calore elevato e prolungato di un forno a scatola, ti assicuri che i tuoi bersagli SAO-CeO2 raggiungano l'integrità strutturale richiesta per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Specifiche di Sinterizzazione | Impatto sulla Qualità del Bersaglio |

|---|---|---|

| Temperatura | 1300 °C | Facilita la diffusione termica e il legame delle particelle |

| Tempo di Permanenza | 10 Ore | Garantisce l'omogeneità dei componenti ed elimina i pori |

| Tipo di Forno | Forno a Scatola ad Alta Temperatura | Fornisce un riscaldamento di massa stabile per la resistenza meccanica |

| Applicazione Finale | Deposizione Laser Pulsata | Previene le crepe e garantisce una qualità costante del film |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Ottenere la perfetta densificazione per i bersagli SAO-CeO2 richiede attrezzature che offrano una stabilità termica incrollabile. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Sia che tu abbia bisogno di forni a scatola standard ad alta temperatura o di sistemi completamente personalizzabili su misura per i tuoi protocolli di sinterizzazione unici, i nostri team esperti di ricerca e sviluppo e produzione sono qui per supportare il successo del tuo laboratorio. Assicurati che i tuoi bersagli resistano ai rigori del PLD con la tecnologia di riscaldamento affidabile di KINTEK.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi per consultare i nostri esperti tecnici!

Guida Visiva

Riferimenti

- Benson Kunhung Tsai, Haiyan Wang. CeO<sub>2</sub> Nanostructures Prepared by Selective Water‐Soluble Sr<sub>3</sub>Al<sub>2</sub>O<sub>6</sub>(SAO)‐CeO<sub>2</sub> Vertically Aligned Nanocomposite. DOI: 10.1002/adem.202500530

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di un forno a camera? Riscaldamento versatile per essiccazione, cottura e polimerizzazione

- Qual è il significato dell'utilizzo di un forno a scatola per l'ossidazione del rivestimento di alluminuro di molibdeno? Master Test Termici

- Perché sono necessari forni sperimentali a scatola ad alta precisione per la ricerca sui rivestimenti FeCrAl? Precisione nell'invecchiamento termico

- Quali condizioni di reazione fornisce una fornace a muffola per la sintesi di g-C3N5? Ottimizza la produzione del tuo fotocatalizzatore

- Perché il controllo preciso della temperatura in un forno a muffola è fondamentale per l'omogeneizzazione a 1250°C delle leghe AlCoCrFeNi?

- Come fa un forno a muffola ad alta temperatura a facilitare la formazione della struttura semiconduttrice Sr2TiO4?

- Che ruolo svolge un forno a muffola nell'attivazione del catalizzatore Fe-TiO2? Ottenere una precisa trasformazione di fase

- Qual è la funzione di una muffola nella carbonizzazione dei noccioli di dattero? Ottimizza la tua produzione di carbonio bio-attivato