Nella produzione di materiali a cambiamento di fase a forma stabilizzata (PCM), un forno di essiccazione sotto vuoto da laboratorio funge da strumento critico di infiltrazione piuttosto che da semplice dispositivo di essiccazione. La sua funzione principale è quella di eseguire l'impregnazione sotto vuoto, un processo in cui l'aria viene evacuata dai pori di un supporto poroso (come il biochar) per consentire ai materiali a cambiamento di fase liquidi (come il glicole polietilenico) di penetrare in profondità e occupare la struttura interna del materiale.

Il forno sottovuoto utilizza differenziali di pressione per forzare i PCM liquidi nel quadro microscopico del supporto, bloccando il materiale di accumulo termico all'interno per prevenire efficacemente perdite durante le transizioni di fase.

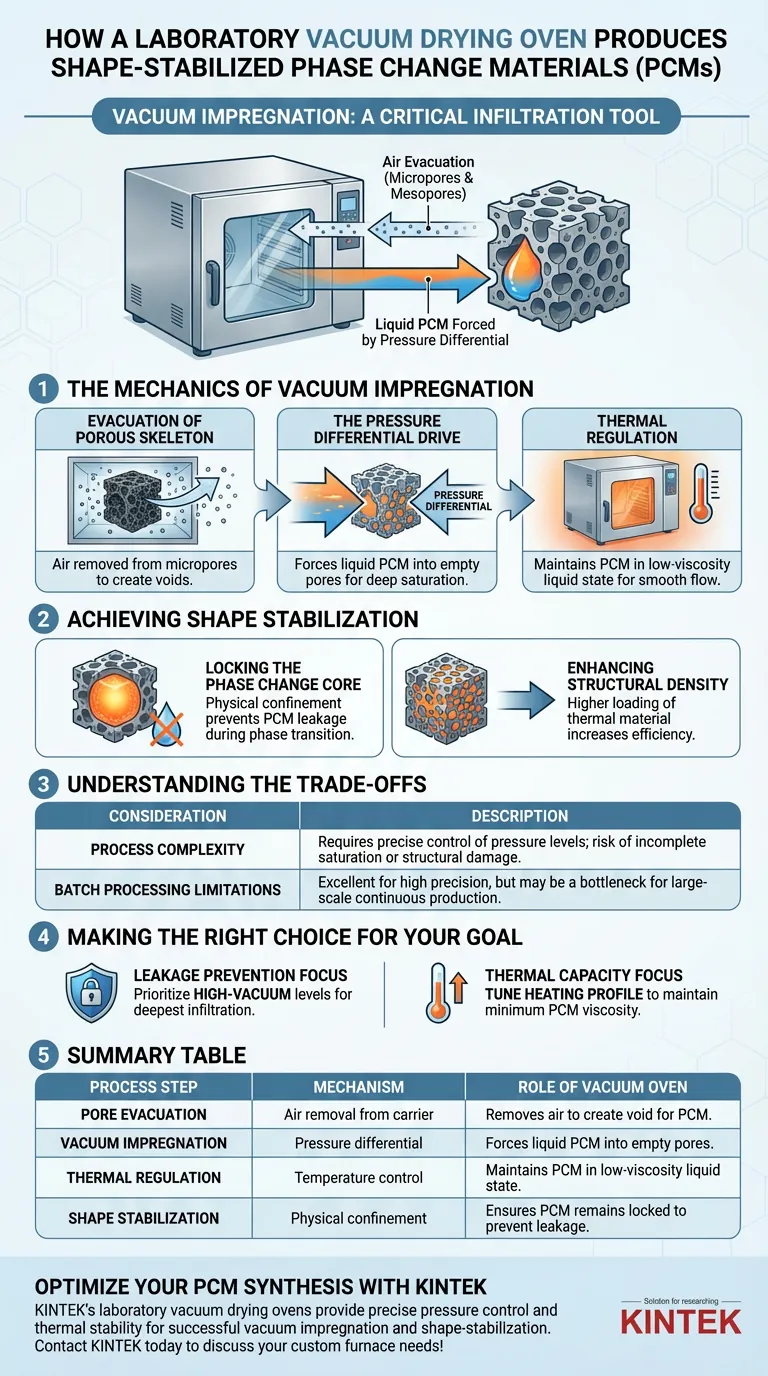

La meccanica dell'impregnazione sotto vuoto

Per creare un materiale composito stabile che immagazzini calore senza perdite di liquido, il forno sottovuoto manipola contemporaneamente pressione e temperatura.

Evacuazione dello scheletro poroso

Il processo inizia posizionando il materiale di supporto poroso, spesso una struttura a base di carbonio come il biochar, nel forno.

La pompa per vuoto rimuove l'aria intrappolata nei micropori e mesopori del supporto. Questo è il passaggio più critico; senza rimuovere quest'aria, il PCM liquido non può entrare nei minuscoli vuoti.

La forza del differenziale di pressione

Una volta rimossa l'aria, il sistema introduce il materiale a cambiamento di fase liquido (PCM).

Poiché i pori si trovano in uno stato di vuoto (pressione negativa), viene creato un forte differenziale di pressione. Questa forza fisica spinge il PCM liquido a riversarsi nei pori vuoti, garantendo una saturazione completa del volume interno.

Regolazione termica

Durante tutto questo processo, il forno mantiene un riscaldamento costante.

Questo controllo termico assicura che il PCM rimanga in uno stato liquido a bassa viscosità durante l'impregnazione. Facilita un flusso più fluido nella complessa struttura porosa dello scheletro.

Ottenere la stabilizzazione della forma

L'obiettivo finale dell'uso di un forno sottovuoto in questo contesto è la "stabilizzazione della forma", ovvero garantire che il materiale rimanga macroscopicamente solido anche quando la sostanza chimica interna si scioglie.

Bloccaggio del nucleo a cambiamento di fase

Forzando il PCM in profondità nella struttura, il processo sottovuoto massimizza l'area di contatto tra il materiale del nucleo e lo scheletro.

Ciò crea una forte interazione tra il nucleo a cambiamento di fase e le pareti porose. Questo confinamento fisico è ciò che impedisce al PCM di fuoriuscire quando si trasforma in liquido durante l'assorbimento di calore.

Miglioramento della densità strutturale

L'impregnazione sotto vuoto porta a un prodotto finale più denso rispetto alla semplice immersione.

Poiché il vuoto attira il fluido nei più piccoli mesopori, il composito finale ha un maggiore carico di materiale termico, aumentando la sua efficienza come mezzo di accumulo di calore.

Comprendere i compromessi

Sebbene l'impregnazione sotto vuoto sia superiore per la stabilità, presenta specifiche considerazioni operative.

Complessità del processo

A differenza della semplice immersione o miscelazione, l'impregnazione sotto vuoto richiede un controllo preciso dei livelli di pressione.

Se il vuoto è troppo debole, rimangono sacche d'aria, con conseguente minore capacità termica. Se la pressione cambia troppo rapidamente, può danneggiare la delicata struttura porosa del supporto.

Limitazioni dell'elaborazione batch

I forni di essiccazione sotto vuoto sono tipicamente strumenti di elaborazione batch.

Ciò li rende eccellenti per la sintesi di laboratorio ad alta precisione o per la produzione su piccola scala, ma possono rappresentare un collo di bottiglia rispetto ai processi a flusso continuo utilizzati nella produzione industriale su larga scala.

Fare la scelta giusta per il tuo obiettivo

Quando imposti il tuo protocollo di sintesi, considera i tuoi specifici obiettivi di prestazione.

- Se la tua priorità principale è la prevenzione delle perdite: Dai priorità a livelli di vuoto elevati per garantire la massima infiltrazione possibile nei mesopori, creando il più forte confinamento fisico.

- Se la tua priorità principale è la capacità termica: Assicurati che il profilo di riscaldamento sia perfettamente sintonizzato sul punto di fusione del PCM per mantenere una viscosità minima, consentendo la massima quantità di materiale di entrare nei vuoti.

Il forno di essiccazione sotto vuoto non serve solo a rimuovere l'umidità; è il motore che integra fisicamente il nucleo termico nel guscio strutturale.

Tabella riassuntiva:

| Fase del processo | Meccanismo | Ruolo del forno sottovuoto |

|---|---|---|

| Evacuazione dei pori | Rimozione dell'aria dal supporto | Rimuove l'aria dai micropori per creare un vuoto per il PCM. |

| Impregnazione sotto vuoto | Differenziale di pressione | Forza il PCM liquido nei pori vuoti per una saturazione profonda e uniforme. |

| Regolazione termica | Controllo della temperatura | Mantiene il PCM in uno stato liquido a bassa viscosità per un flusso più facile. |

| Stabilizzazione della forma | Confinamento fisico | Assicura che il PCM rimanga bloccato nello scheletro per prevenire perdite. |

Ottimizza la tua sintesi PCM con KINTEK

L'accumulo termico di precisione richiede attrezzature che vanno oltre il semplice riscaldamento. I forni di essiccazione sotto vuoto da laboratorio di KINTEK forniscono il preciso controllo della pressione e la stabilità termica essenziali per una riuscita impregnazione sotto vuoto e una stabilizzazione della forma.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di soluzioni di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Sia che tu stia sviluppando compositi di biochar o strutture termiche avanzate, i nostri sistemi ad alte prestazioni garantiscono il massimo carico e zero perdite.

Pronto a migliorare le prestazioni dei tuoi materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Ziming Wang, Hui Cao. Multistage Porous Carbon Derived from Enzyme-Treated Waste Walnut Green Husk and Polyethylene Glycol for Phase Change Energy Storage. DOI: 10.3390/ma17061379

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- In che modo viene eseguito il trattamento termico sotto vuoto in termini di controllo della temperatura e del tempo? Padroneggiare trasformazioni precise dei materiali

- Come previene la brasatura sottovuoto l'ossidazione e la contaminazione? Ottenere giunti puliti e robusti per applicazioni critiche

- Quali sono le funzioni della camera a vuoto in un forno? Assicurare purezza e precisione nei processi ad alta temperatura

- Quali funzioni svolge un forno di sinterizzazione ad alta temperatura nella preparazione dell'ossido di magnesio poroso?

- Qual è la funzione di un forno sottovuoto da laboratorio per tessuto di carbonio e LFP? Migliora la stabilità della batteria oggi stesso

- Quale precauzione dovrebbe essere presa prima della sinterizzazione sotto vuoto per proteggere il sistema del vuoto? Assicura il successo con una corretta rimozione dei leganti

- Quali materiali vengono utilizzati nella progettazione della camera dei forni a vuoto da laboratorio? Ottimizzazione per alta temperatura e purezza

- Perché è necessario un sistema di sigillatura sottovuoto ad alta precisione per CrSb? Garantire la crescita di cristalli puri e prevenire l'ossidazione