Il trattamento termico sotto vuoto ottiene un controllo preciso della temperatura e del tempo utilizzando controllori programmabili per gestire gli elementi riscaldanti e i sistemi di tempra a gas inerte all'interno di un ambiente controllato e privo di aria. Sensori specializzati chiamati termocoppie forniscono un feedback in tempo reale, consentendo al sistema di eseguire una "ricetta" predefinita di velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento con eccezionale precisione.

La potenza del trattamento termico sotto vuoto non risiede solo nel prevenire la contaminazione superficiale, ma nel creare un ambiente stabile e prevedibile. Ciò consente la manipolazione esatta della temperatura e del tempo di permanenza di un materiale, che ne determina direttamente la struttura cristallina finale e le proprietà meccaniche.

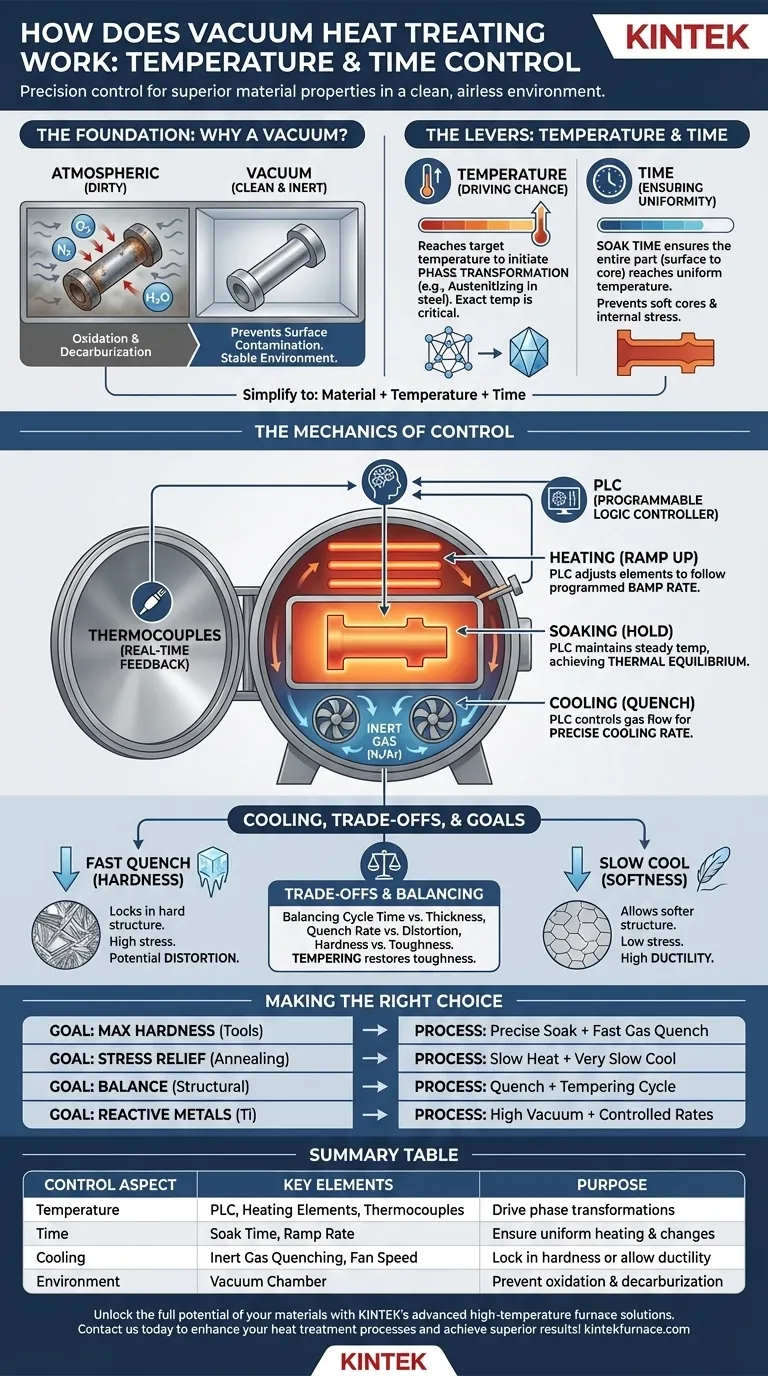

I principi fondamentali del controllo

Per capire come viene controllato il processo, è prima necessario comprendere perché sia necessaria una tale precisione. L'ambiente a vuoto è la base che rende possibile una lavorazione termica ripetibile ed esatta.

Perché il vuoto? La base del controllo

Un forno sottovuoto rimuove i gas atmosferici, principalmente ossigeno, azoto e vapore acqueo. Ciò previene reazioni chimiche indesiderate come l'ossidazione (ruggine) e la decarburazione (perdita di carbonio dalla superficie) che altrimenti si verificherebbero ad alte temperature.

Creando questo ambiente inerte, il processo è semplificato in una relazione pura tra materiale, temperatura e tempo. Non ci sono variabili atmosferiche che possano compromettere il risultato.

Il ruolo della temperatura: guidare il cambiamento microstrutturale

Ogni processo di trattamento termico è progettato per raggiungere una temperatura target specifica che avvia una trasformazione di fase nella struttura cristallina del metallo.

Per l'acciaio, ciò spesso significa riscaldare fino alla sua temperatura di austenitizzazione, dove la struttura cristallina si trasforma in una forma chiamata austenite, in grado di assorbire carbonio. La temperatura esatta è fondamentale; anche una piccola deviazione può comportare una trasformazione incompleta e componenti difettosi.

L'importanza del tempo: garantire una trasformazione uniforme

Una volta raggiunta la temperatura target, questa deve essere mantenuta per una durata specifica, nota come tempo di permanenza (soak time). Ciò assicura che l'intero componente, dalla superficie sottile al nucleo spesso, raggiunga una temperatura uniforme.

Se il tempo di permanenza è troppo breve, solo il guscio esterno del componente si trasformerà, lasciando un nucleo tenero. Ciò crea una durezza incoerente e stress interni, che portano a un cedimento prematuro.

La meccanica del controllo

I moderni forni sottovuoto sono sistemi altamente automatizzati progettati per eseguire ricette termiche con deviazioni minime.

Riscaldamento: precisione attraverso la logica programmabile

Il processo è governato da un Controllore Logico Programmabile (PLC), che è il cervello del forno. Controlla la potenza inviata agli elementi riscaldanti interni (spesso realizzati in grafite o molibdeno).

Le termocoppie posizionate strategicamente all'interno del forno misurano la temperatura dei componenti e della camera. Questi dati vengono inviati al PLC, che regola gli elementi riscaldanti per seguire con precisione la velocità di riscaldamento programmata, o velocità di rampa.

Mantenimento (Soaking): raggiungere l'equilibrio termico

Durante la fase di mantenimento, il compito del PLC è mantenere la temperatura perfettamente stabile. Monitora costantemente le letture delle termocoppie ed effettua micro-regolazioni agli elementi riscaldanti per contrastare qualsiasi perdita di calore. Ciò assicura che il componente raggiunga un equilibrio termico e metallurgico completo.

Raffreddamento (Tempra): bloccare le proprietà

La velocità di raffreddamento è importante quanto quella di riscaldamento. Il PLC gestisce questo controllando l'introduzione di un gas inerte ad alta purezza, come azoto o argon, nella camera.

Una tempra rapida, guidata da potenti ventilatori che fanno circolare il gas, "blocca" una microstruttura dura e fragile (come la martensite nell'acciaio). Un raffreddamento lento, senza assistenza del gas, consente la formazione di una struttura più morbida e duttile. Questo controllo sulla velocità di raffreddamento è ciò che determina il bilanciamento finale tra durezza e tenacità.

Comprendere i compromessi

Sebbene potente, il processo di trattamento termico sotto vuoto comporta il bilanciamento di fattori in competizione per ottenere il risultato desiderato.

Tempo ciclo vs. Spessore del componente

I componenti più spessi e massicci richiedono tempi di permanenza significativamente più lunghi per essere riscaldati completamente. Ciò aumenta direttamente il tempo totale del ciclo del forno, che a sua volta aumenta i costi di lavorazione.

Velocità di tempra vs. Distorsione

Una tempra a gas molto rapida è necessaria per la massima durezza, ma induce anche uno stress termico significativo. Nei componenti con geometrie complesse o angoli acuti, questo stress può causare deformazioni, distorsioni o persino crepe. La velocità di tempra deve spesso essere moderata per bilanciare gli obiettivi di durezza con l'integrità fisica del componente.

Durezza vs. Tenacità

Il compromesso fondamentale nel trattamento termico è tra durezza e tenacità. Una tempra rapida che produce elevata durezza comporta anche una minore duttilità e tenacità (fragilità). Spesso è necessario un processo successivo a temperatura più bassa chiamato rinvenimento per ripristinare parte della tenacità, che riduce leggermente la durezza di picco.

Fare la scelta giusta per il tuo obiettivo

Il profilo specifico di tempo e temperatura che utilizzi dipende interamente dal tuo obiettivo finale per il materiale.

- Se la tua attenzione principale è la massima durezza (ad esempio, per utensili da taglio): Utilizzerai un mantenimento preciso alla temperatura di austenitizzazione seguito dalla tempra a gas inerte più rapida possibile per formare la martensite.

- Se la tua attenzione principale è la riduzione delle sollecitazioni e la morbidezza (ad esempio, ricottura): Utilizzerai un ciclo di riscaldamento lento e un raffreddamento molto lento e controllato all'interno del vuoto per produrre la microstruttura più morbida possibile.

- Se la tua attenzione principale è bilanciare durezza e tenacità (ad esempio, componenti strutturali): Eseguirai una tempra di indurimento seguita da un ciclo di rinvenimento preciso, in cui il componente viene riscaldato a una temperatura molto più bassa per ridurre la fragilità.

- Se lavori con metalli reattivi (ad esempio, titanio o leghe speciali): Il tuo processo richiederà un alto vuoto e velocità di riscaldamento e raffreddamento attentamente controllate, spesso più lente, per prevenire sia la contaminazione che lo shock termico.

In definitiva, padroneggiare il trattamento termico sotto vuoto significa capire che la temperatura e il tempo sono le leve fondamentali per dettare la forma e la funzione finali di un materiale.

Tabella riepilogativa:

| Aspetto del controllo | Elementi chiave | Scopo |

|---|---|---|

| Temperatura | Controllore Logico Programmabile (PLC), Elementi riscaldanti, Termocoppie | Guidare le trasformazioni di fase nei materiali, ad esempio l'austenitizzazione per l'acciaio |

| Tempo | Tempo di permanenza, Velocità di rampa | Garantire un riscaldamento uniforme e cambiamenti microstrutturali completi |

| Raffreddamento | Tempra a gas inerte, Velocità della ventola | Bloccare la durezza o consentire la duttilità in base alla velocità di tempra |

| Ambiente | Camera a vuoto | Prevenire ossidazione e decarburazione per un controllo termico puro |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di trattamento termico sottovuoto precisi, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo i vostri requisiti sperimentali unici per un controllo ottimale della temperatura e del tempo. Contattateci oggi stesso per discutere come possiamo migliorare i vostri processi di trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori