La precauzione più critica per proteggere un sistema del vuoto prima della sinterizzazione è eseguire un passaggio separato di pre-cottura o "rimozione del legante" sulla parte compattata, nota come briquette o compatto verde. Questo ciclo di riscaldamento preliminare è progettato specificamente per rimuovere leganti, lubrificanti e altri agenti di formatura aggiunti alla polvere metallica. La mancata esecuzione di questo passaggio porterà a una grave contaminazione del forno e delle pompe del vuoto.

Il problema principale è che gli agenti di formatura necessari per dare forma alla parte vaporizzeranno sotto calore e vuoto, contaminando ogni superficie che toccano. Ciò compromette il prodotto finale, danneggia le apparecchiature costose e crea significativi tempi di inattività operativa. La pre-cottura non è una scorciatoia opzionale; è un passaggio di processo obbligatorio per una sinterizzazione sotto vuoto di successo.

Il Ruolo degli Agenti di Formatura

Gli agenti di formatura sono essenziali nella metallurgia delle polveri per creare una parte manipolabile da polvere sfusa, ma diventano una significativa responsabilità all'interno di un forno a vuoto.

Cosa Sono gli Agenti di Formatura?

Gli agenti di formatura sono additivi organici miscelati con la polvere metallica prima che venga pressata in una forma. Questi possono includere cera di paraffina, glicole polietilenico (PEG) o altri polimeri.

Il loro scopo è agire come legante e lubrificante. Il legante fornisce "resistenza a verde", permettendo alla parte pressata (il compatto verde) di essere manipolata e spostata senza sbriciolarsi prima della sinterizzazione.

Il Problema Sotto Vuoto e Calore

Quando un compatto verde contenente questi agenti viene riscaldato sotto vuoto, i composti organici non bruciano via in modo pulito come farebbero all'aria aperta.

Invece, essi pirolizzano e vaporizzano, un processo noto come degassamento. Questo rilascia grandi volumi di gas idrocarburici direttamente nella camera del forno.

Conseguenze dell'Ignorare la Pre-cottura

Saltare il passaggio di rimozione del legante ha conseguenze gravi e costose sia per l'attrezzatura che per il prodotto.

Contaminazione del Sistema del Vuoto

Gli agenti di formatura vaporizzati viaggeranno attraverso il sistema del vuoto e si condenseranno su qualsiasi superficie più fredda.

Questa contaminazione ricopre le pareti interne del forno, gli elementi riscaldanti e l'isolamento. Viene anche aspirata nelle pompe del vuoto, contaminando l'olio costoso della pompa e degradando le prestazioni della pompa. I sensori e i manometri del vuoto si ricoprono e forniscono letture false, portando a una completa perdita di controllo del processo.

Qualità del Prodotto Compromessa

La contaminazione non influisce solo sul forno; rovina anche le parti in fase di sinterizzazione. I vapori di idrocarburi possono ridepositarsi sulle superfici delle parti.

Ciò può portare a livelli inaccettabili di contaminazione da carbonio nel materiale finale, alterandone le proprietà metallurgiche. Può anche interferire con il processo di sinterizzazione stesso, con conseguente scarsa densificazione, maggiore porosità e un prodotto finale difettoso.

Aumento dei Tempi di Inattività e dei Costi di Manutenzione

Un forno contaminato è un forno non funzionante. La pulizia dei leganti condensati dalle pareti della camera e dai componenti è un processo manuale difficile, dispendioso in termini di tempo e costoso.

L'olio delle pompe del vuoto deve essere cambiato frequentemente e, nei casi più gravi, le pompe possono richiedere una completa smontaggio e ricostruzione. Questi oneri di manutenzione portano a significativi ritardi di produzione e costi operativi.

Comprendere il Processo di Pre-cottura (Rimozione del Legante)

La pre-cottura, o rimozione del legante, è un ciclo di riscaldamento controllato progettato specificamente per rimuovere gli agenti di formatura prima che la parte entri nel forno a vuoto.

Come Funziona la Rimozione del Legante

I compatti verdi vengono riscaldati a una temperatura relativamente bassa (es. 200–600°C) in un forno separato e dedicato o in un forno a vuoto che esegue una specifica ricetta di pre-sinterizzazione.

Crucialmente, questo viene spesso fatto non sotto vuoto spinto ma in un'atmosfera di gas inerte fluente, come azoto o argon. Questo gas fluente agisce da vettore, spazzando via i leganti vaporizzati dal forno attraverso un sistema di scarico, impedendo loro di contaminare la camera o le pompe.

Parametri Chiave per la Rimozione del Legante

Il successo della rimozione del legante dipende dal controllo della velocità di riscaldamento e dell'atmosfera. Un riscaldamento troppo rapido può causare crepe o bolle nella parte mentre i leganti vaporizzano internamente.

Il profilo di temperatura ideale è determinato dal tipo specifico e dalla quantità di agente di formatura utilizzato. L'obiettivo è mantenere la parte a una temperatura che assicuri la completa rimozione del legante senza avviare il processo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Processo

L'implementazione di un robusto protocollo di rimozione del legante è non negoziabile per ottenere risultati di sinterizzazione sotto vuoto affidabili e di alta qualità.

- Se il tuo obiettivo principale è lo sviluppo del processo: Utilizza metodi come l'Analisi Termogravimetrica (TGA) per identificare con precisione la temperatura di vaporizzazione dei tuoi agenti di formatura e progettare un ciclo di rimozione del legante ottimizzato.

- Se il tuo obiettivo principale è la consistenza della produzione: Implementa un rigoroso controllo qualità per garantire che ogni lotto di parti completi il ciclo di rimozione del legante validato prima di entrare nel costoso forno di sinterizzazione sotto vuoto.

- Se sospetti che il tuo sistema sia già contaminato: Pianifica immediatamente un ciclo di manutenzione per eseguire un "burnout" ad alta temperatura della camera del forno e ispeziona l'olio della tua pompa del vuoto per scolorimento e deterioramento.

Proteggere il tuo sistema del vuoto inizia molto prima di tirare il vuoto finale.

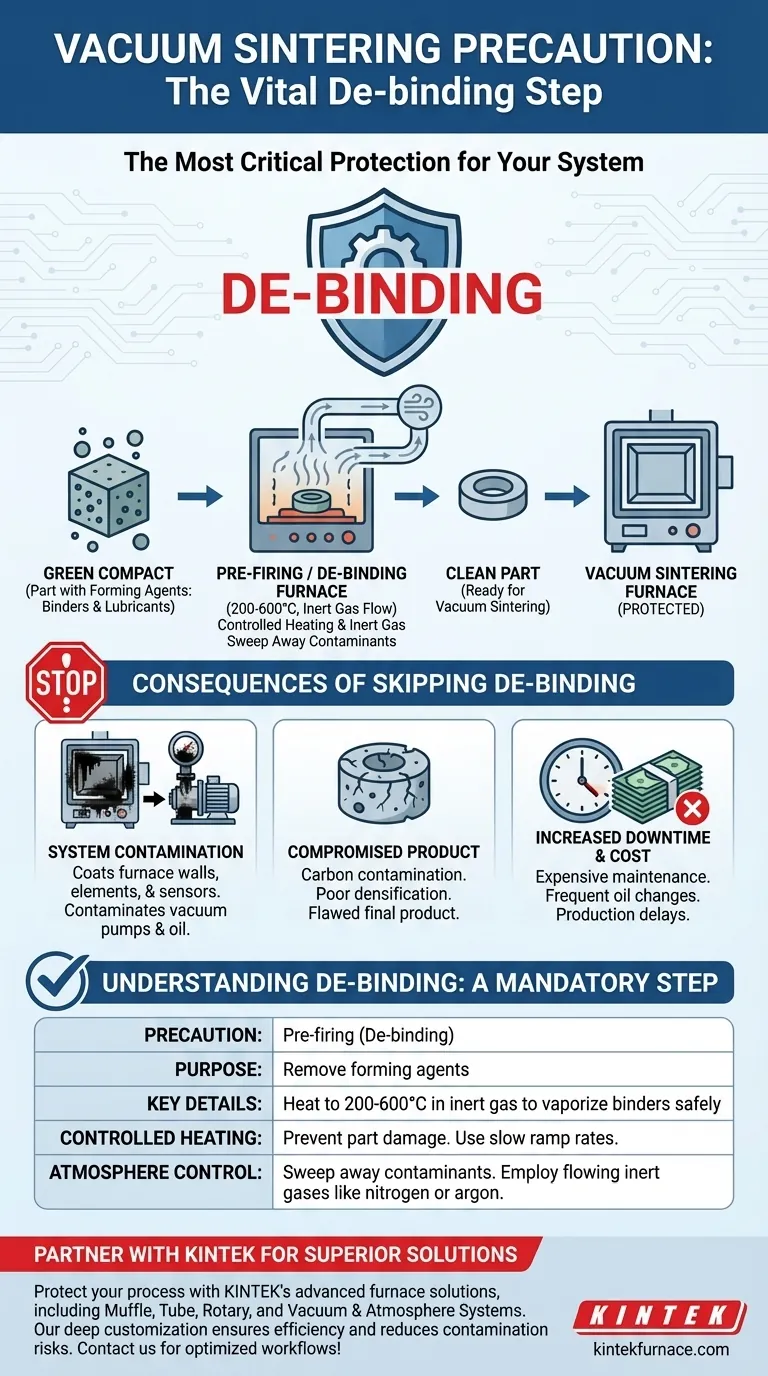

Tabella riassuntiva:

| Precauzione | Scopo | Dettagli chiave |

|---|---|---|

| Pre-cottura (Rimozione del legante) | Rimuovere gli agenti di formatura | Riscaldare a 200-600°C in atmosfera di gas inerte per vaporizzare in sicurezza i leganti |

| Riscaldamento Controllato | Prevenire danni alla parte | Utilizzare velocità di rampa lente per evitare crepe o bolle |

| Controllo dell'Atmosfera | Spazzare via i contaminanti | Impiegare gas inerti fluenti come azoto o argon per una rimozione efficace |

Proteggi il tuo processo di sinterizzazione sotto vuoto con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubo, Rotativo, Vuoto & Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando l'efficienza e riducendo i rischi di contaminazione. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi flussi di lavoro di rimozione del legante e sinterizzazione per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?