Al centro di ogni forno a vuoto da laboratorio c'è una camera costruita con una combinazione precisa di materiali progettati per gestire condizioni estreme. Queste camere utilizzano principalmente un rivestimento esterno in acciaio inossidabile raffreddato ad acqua per la sicurezza, una struttura interna spesso realizzata in molibdeno o grafite per lavori ad alta temperatura e isolamento in fibra ceramica per la gestione termica. La scelta specifica del materiale per la "zona calda" interna determina direttamente le capacità del forno.

La selezione dei materiali per la camera di un forno a vuoto è una funzione diretta della sua temperatura operativa prevista e della purezza chimica richiesta. Ogni componente, dalla zona calda interna al rivestimento esterno, è scelto per bilanciare la ritenzione del calore, l'integrità strutturale e la sicurezza dell'operatore in un ambiente privo di ossigeno.

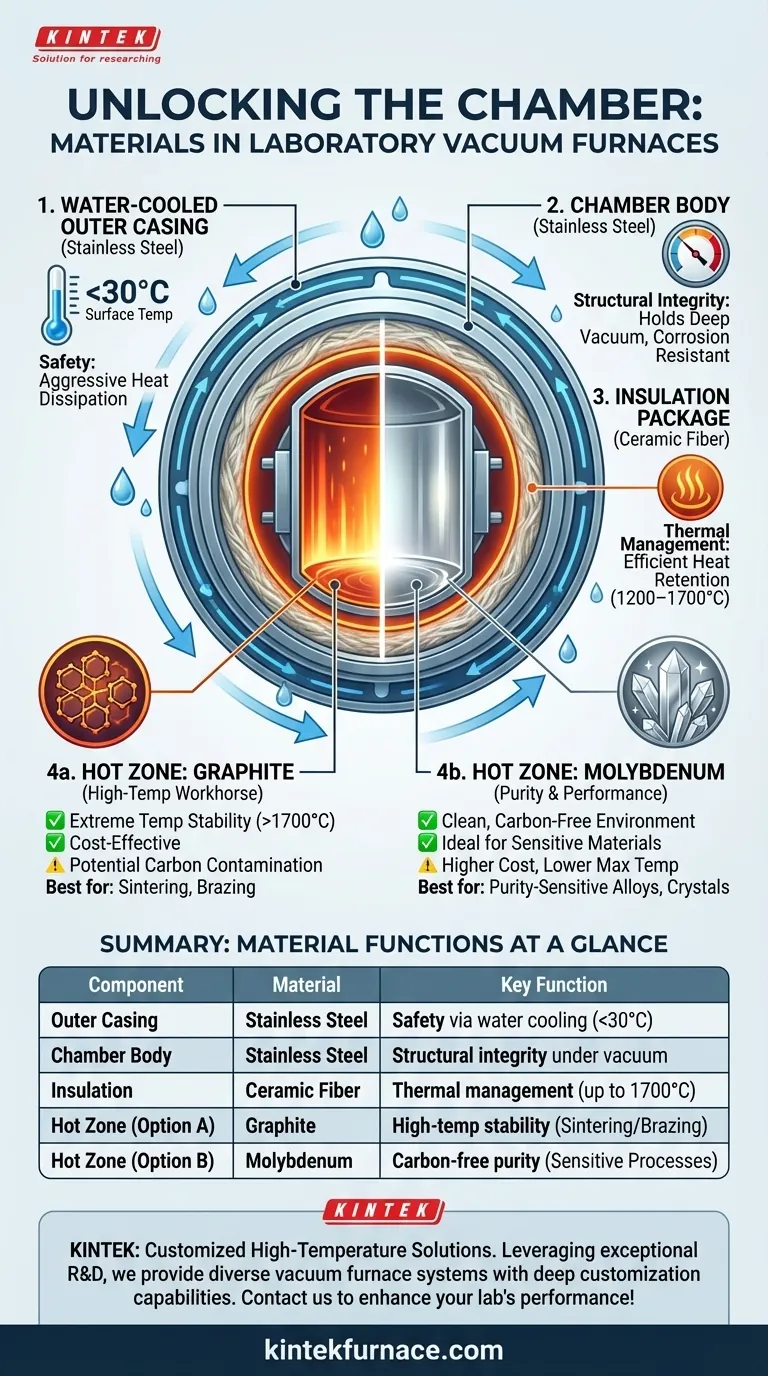

L'anatomia di una camera per forno a vuoto

Una camera per forno a vuoto da laboratorio non è un singolo pezzo di metallo, ma un sistema di strati annidati, ciascuno con uno scopo specifico. Comprendere questi strati è fondamentale per capire le prestazioni complessive del forno.

Il rivestimento esterno: la prima linea di sicurezza

Lo strato più esterno della camera è un rivestimento raffreddato ad acqua, tipicamente in acciaio inossidabile. Questo componente è irrinunciabile per la sicurezza e la stabilità del sistema.

La sua funzione principale è quella di far circolare l'acqua per dissipare aggressivamente il calore, mantenendo la temperatura della superficie esterna sotto i 30℃ (86°F). Ciò garantisce che il forno sia sicuro per gli operatori anche quando l'interno raggiunge migliaia di gradi.

Il corpo della camera: integrità strutturale sotto vuoto

Il principale recipiente strutturale responsabile del mantenimento del vuoto è costruito in acciaio inossidabile. Questo materiale è scelto per la sua eccellente resistenza, durabilità e resistenza alla corrosione.

Deve resistere all'immensa pressione atmosferica esterna quando si crea un vuoto profondo all'interno, fornendo al contempo un confine pulito e non reattivo per l'ambiente di lavorazione interno.

Il pacchetto isolante: gestione del calore estremo

Tra l'interno caldo e la parete esterna raffreddata si trova un pacchetto isolante critico. Questo è il più delle volte composto da fibra ceramica.

Questo materiale è eccezionalmente efficace nel prevenire la fuoriuscita di calore dalla zona calda, il che offre due grandi vantaggi: alta efficienza energetica e controllo preciso della temperatura. È classificato per un uso continuo nell'intervallo 1200–1700℃, rendendolo ideale per un'ampia gamma di processi termici.

All'interno della zona calda: materiali per temperature estreme

La "zona calda" è il cuore del forno dove avviene il riscaldamento effettivo. La scelta del materiale qui è il fattore più critico che determina i limiti di prestazione e l'idoneità all'applicazione del forno. Le due opzioni più comuni sono la grafite e il molibdeno.

Grafite: il cavallo di battaglia ad alta temperatura

Per applicazioni che richiedono temperature molto elevate, la grafite è il materiale standard per le pareti interne della camera e gli elementi riscaldanti.

La grafite possiede un'incredibile stabilità termica e in realtà diventa più forte man mano che si riscalda, rendendola perfetta per i processi più impegnativi. È spesso la scelta per applicazioni che superano i 1700℃.

Molibdeno: purezza e prestazioni

Per i processi in cui la purezza chimica è fondamentale, la zona calda è costruita o rivestita di molibdeno. Questo metallo refrattario offre un ambiente di riscaldamento molto "pulito".

Il molibdeno viene utilizzato quando il materiale in lavorazione è sensibile al carbonio. L'uso di una camera in grafite in questi casi potrebbe portare a contaminazione da carbonio, alterando le proprietà del materiale.

Comprendere i compromessi: grafite vs. molibdeno

La decisione tra una zona calda in grafite e una in molibdeno è una scelta fondamentale basata sui vostri obiettivi scientifici o di produzione specifici. Nessuno dei due è universalmente "migliore"; servono esigenze diverse.

Quando scegliere la grafite

La grafite è preferita per la sua superiore capacità ad alta temperatura e il costo generalmente inferiore. È il materiale di riferimento per processi come la sinterizzazione, la brasatura e il trattamento termico in cui una leggera interazione con il carbonio non è un problema.

Il principale compromesso è il potenziale di contaminazione da carbonio. L'ambiente sotto vuoto ad alta temperatura può far sì che il carbonio dalla camera si trasferisca al campione, il che è inaccettabile per alcune leghe, ceramiche e cristalli.

Quando scegliere il molibdeno

Una zona calda in molibdeno viene scelta quando la pulizia è la priorità assoluta. Crea un ambiente interamente metallico e privo di carbonio, essenziale per la lavorazione di materiali reattivi o ad alta purezza.

I compromessi per questa purezza sono una temperatura operativa massima tipicamente inferiore rispetto alla grafite e un costo iniziale significativamente più elevato. Il molibdeno è anche più suscettibile all'ossidazione se il vuoto è compromesso.

Fare la scelta giusta per la tua applicazione

La tua scelta del materiale della camera deve allinearsi direttamente ai requisiti dei materiali che intendi lavorare.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili per processi come la sinterizzazione o la grafitizzazione: Una zona calda a base di grafite è lo standard industriale per la sua robustezza termica e l'efficacia dei costi.

- Se il tuo obiettivo principale è la lavorazione di leghe sensibili o materiali in cui la contaminazione da carbonio è inaccettabile: Una zona calda rivestita in molibdeno è la scelta necessaria per garantire la purezza chimica del tuo prodotto finale.

- Se il tuo obiettivo principale è la sicurezza e l'integrità strutturale indipendentemente dalla zona calda: Un forno costruito con un rivestimento esterno in acciaio inossidabile raffreddato ad acqua è la base essenziale per qualsiasi sistema affidabile.

Comprendere queste scelte di materiali ti consente di selezionare o specificare un forno che corrisponda precisamente alle esigenze tecniche della tua ricerca o produzione.

Tabella riassuntiva:

| Componente | Materiale | Funzione chiave |

|---|---|---|

| Rivestimento esterno | Acciaio inossidabile | Sicurezza tramite raffreddamento ad acqua, mantiene la superficie sotto i 30°C |

| Corpo della camera | Acciaio inossidabile | Integrità strutturale sotto vuoto, resistenza alla corrosione |

| Isolamento | Fibra ceramica | Gestione termica, ritenzione efficiente del calore fino a 1700°C |

| Zona calda | Grafite | Stabilità ad alta temperatura, ideale per sinterizzazione e brasatura |

| Zona calda | Molibdeno | Ambiente privo di carbonio, essenziale per processi sensibili alla purezza |

Hai bisogno di una soluzione personalizzata per alte temperature? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi avanzati di forni a vuoto. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici in termini di temperatura, purezza ed efficienza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Perché il forno ad arco sotto vuoto è essenziale per la produzione avanzata? Sbloccare Purezza e Prestazioni Superiori

- Perché il controllo preciso del raffreddamento è essenziale nella sinterizzazione di parti MIM in acciaio inossidabile? Sblocca l'integrità ottimale del materiale

- Come viene controllata la temperatura durante il processo di riscaldamento in un forno a vuoto? Sblocca la precisione per processi ad alta integrità

- Quale ruolo gioca un forno di essiccazione sottovuoto nella preparazione di polveri di leghe ad alta entropia? Garantire la massima densità di sinterizzazione

- Quale ruolo gioca un forno a zona flottante nella crescita di superconduttori ad alta purezza? Raggiungi l'eccellenza senza crogiolo

- Quale ruolo svolgono i forni ad arco da laboratorio e gli elettrodi di tungsteno nella sintesi di TiCo1-xCrxSb? Analisi Esperta dei Materiali

- Come un forno a resistenza di grafite facilita la nitrurazione della polvere di silicio? Ottieni l'eccellenza ceramica