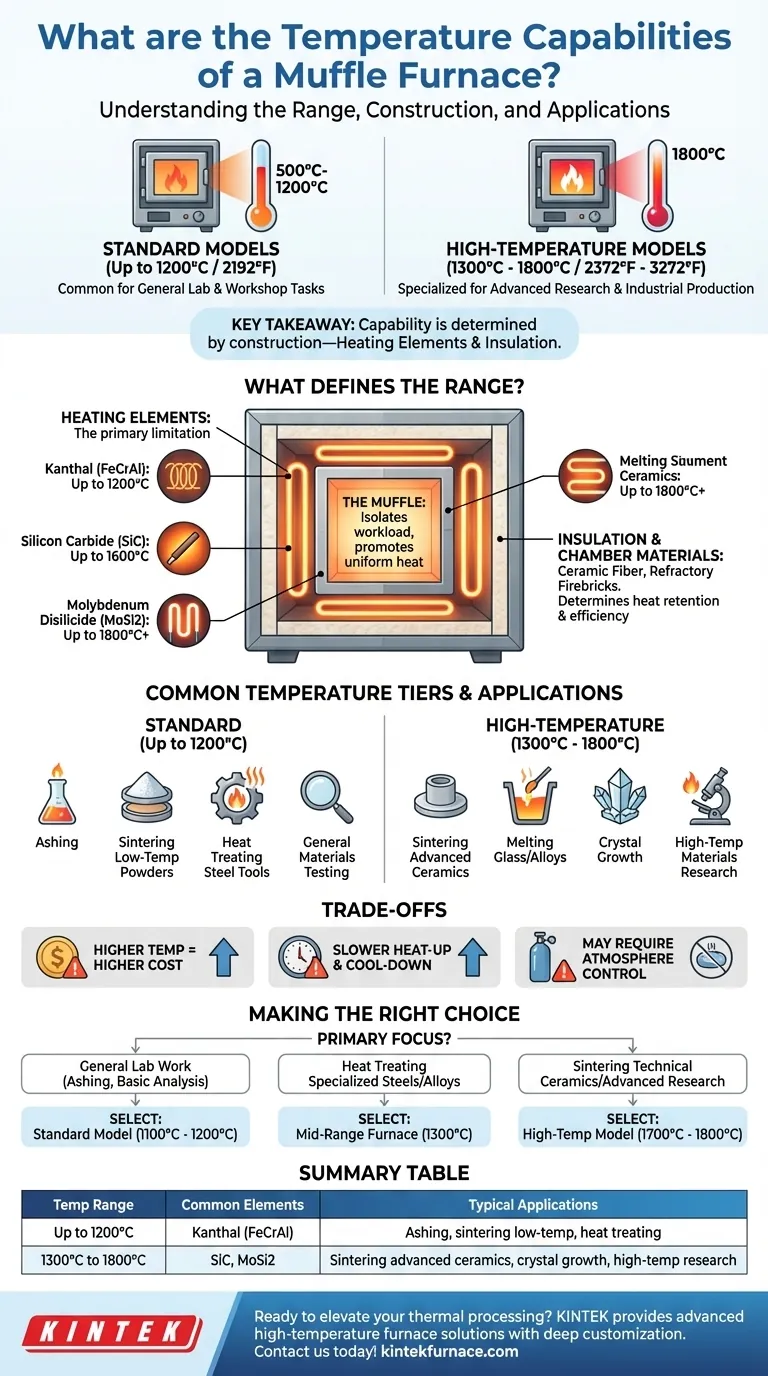

In sintesi, un forno a muffola è progettato per applicazioni ad alta temperatura, con la maggior parte dei modelli standard che operano tra 500°C e 1200°C (da 932°F a 2192°F). Tuttavia, i modelli specializzati costruiti con materiali avanzati possono raggiungere in modo affidabile temperature fino a 1800°C (3272°F) per processi industriali e di ricerca più impegnativi.

Il concetto chiave non è una singola temperatura massima, ma la comprensione che la capacità di un forno a muffola è determinata dalla sua costruzione specifica. La scelta degli elementi riscaldanti e dei materiali isolanti ne determina direttamente il campo di funzionamento e l'idoneità per la vostra applicazione.

Cosa Definisce l'Intervallo di Temperatura di un Forno a Muffola?

Un forno a muffola non è semplicemente un forno; è un'apparecchiatura di precisione. Le sue capacità di temperatura sono il risultato diretto della sua ingegneria e dei materiali utilizzati nella sua costruzione.

Il Ruolo della "Muffola"

La caratteristica distintiva di questo forno è la muffola stessa, una camera interna che isola il carico di lavoro dagli elementi riscaldanti.

Questa separazione previene la contaminazione da sottoprodotti di combustione (nei forni alimentati a combustibile) o danni da radiazione diretta dagli elementi elettrici. Promuove inoltre una distribuzione uniforme del calore, fondamentale per risultati coerenti.

L'Impatto degli Elementi Riscaldanti

La temperatura massima raggiungibile è fondamentalmente limitata dagli elementi riscaldanti. Materiali diversi hanno limiti operativi diversi.

- Gli elementi in Kanthal (FeCrAl) sono comuni nei forni standard e sono tipicamente classificati fino a 1200°C o 1300°C.

- Gli elementi in Carburo di Silicio (SiC) sono utilizzati nei modelli ad alta temperatura, consentendo il funzionamento fino a 1600°C.

- Gli elementi in Disiliciuro di Molibdeno (MoSi2) sono riservati alle applicazioni più esigenti, consentendo ai forni di raggiungere 1700°C o 1800°C e talvolta anche di più.

Materiali di Isolamento e Camera

Per raggiungere e mantenere queste temperature estreme in modo efficiente, la camera di riscaldamento deve essere eccezionalmente ben isolata.

Materiali come la fibra ceramica ad alta purezza e i densi mattoni refrattari sono utilizzati per rivestire la camera. La qualità e lo spessore di questo isolamento determinano la ritenzione del calore del forno, l'efficienza energetica e la temperatura della superficie esterna.

Fasce di Temperatura Comuni e le Loro Applicazioni

La temperatura richiesta determina il tipo di forno di cui avete bisogno. Questi possono essere raggruppati in due categorie principali in base alle loro capacità e all'uso previsto.

Modelli Standard (Fino a 1200°C)

Questo è l'intervallo più comune per le attività generali di laboratorio e officina. I forni in questa fascia sono cavalli di battaglia per una varietà di processi termici.

Le applicazioni comuni includono la calcinazione di materiali organici, la sinterizzazione di polveri a bassa temperatura, il trattamento termico di utensili in acciaio e test generali sui materiali.

Modelli ad Alta Temperatura (1300°C - 1800°C)

Questi sono forni specializzati costruiti per la ricerca avanzata e la produzione industriale dove è necessario un calore estremo.

Sono utilizzati per processi come la sinterizzazione di ceramiche avanzate, la fusione di leghe di vetro e metallo specifiche, la crescita di cristalli e la ricerca su materiali ad alta temperatura.

Comprendere i Compromessi

La scelta di un forno non riguarda solo il trovare la temperatura più alta. È necessario considerare le implicazioni pratiche e i limiti associati a temperature più elevate.

Temperatura Più Alta Equivalente a Costo Più Alto

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo prezzo. Gli elementi riscaldanti specializzati (come MoSi2) e l'isolamento avanzato richiesti per il funzionamento a 1800°C sono significativamente più costosi dei materiali utilizzati in un forno da 1200°C.

Velocità di Riscaldamento e Raffreddamento Più Lente

L'enorme isolamento termico necessario per contenere in sicurezza il calore estremo significa anche che questi forni hanno una massa termica significativa. Di conseguenza, i modelli ad alta temperatura possono impiegare diverse ore per raggiungere il loro punto di riferimento e ancora di più per raffreddarsi, influenzando il flusso di lavoro e i tempi di consegna.

Controllo dell'Atmosfera

Un forno a muffola standard opera in atmosfera d'aria. Se il vostro processo richiede un gas inerte (come l'argon) o un vuoto per prevenire l'ossidazione, avete bisogno di un forno specificamente progettato per il controllo dell'atmosfera. Questi modelli sono più complessi e costosi.

Fare la Scelta Giusta per il Vostro Processo

Per selezionare il forno corretto, allineate le sue capacità direttamente al vostro obiettivo principale.

- Se il vostro obiettivo principale è il lavoro di laboratorio generale come la calcinazione o l'analisi di base: Un modello standard classificato per 1100°C o 1200°C offre il miglior equilibrio tra prestazioni e costo.

- Se il vostro obiettivo principale è il trattamento termico di acciai o leghe speciali: Un forno di fascia media capace di raggiungere i 1300°C fornirà la capacità necessaria senza il costo di un modello di fascia alta.

- Se il vostro obiettivo principale è la sinterizzazione di ceramiche tecniche o la ricerca su materiali avanzati: Dovete investire in un modello ad alta temperatura classificato per 1700°C o 1800°C, costruito con gli elementi e l'isolamento appropriati.

In definitiva, scegliere il forno a muffola giusto significa selezionare uno strumento ingegnerizzato per la temperatura specifica e la precisione richieste dal vostro lavoro.

Tabella Riassuntiva:

| Intervallo di Temperatura | Elementi Riscaldanti Comuni | Applicazioni Tipiche |

|---|---|---|

| Fino a 1200°C | Kanthal (FeCrAl) | Calcinazione, sinterizzazione polveri a bassa temperatura, trattamento termico utensili in acciaio |

| 1300°C a 1800°C | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi2) | Sinterizzazione ceramiche avanzate, crescita di cristalli, ricerca ad alta temperatura |

Pronti a migliorare la vostra lavorazione termica? Sfruttando un'eccellente R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione le esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri forni possono migliorare la vostra efficienza e precisione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente