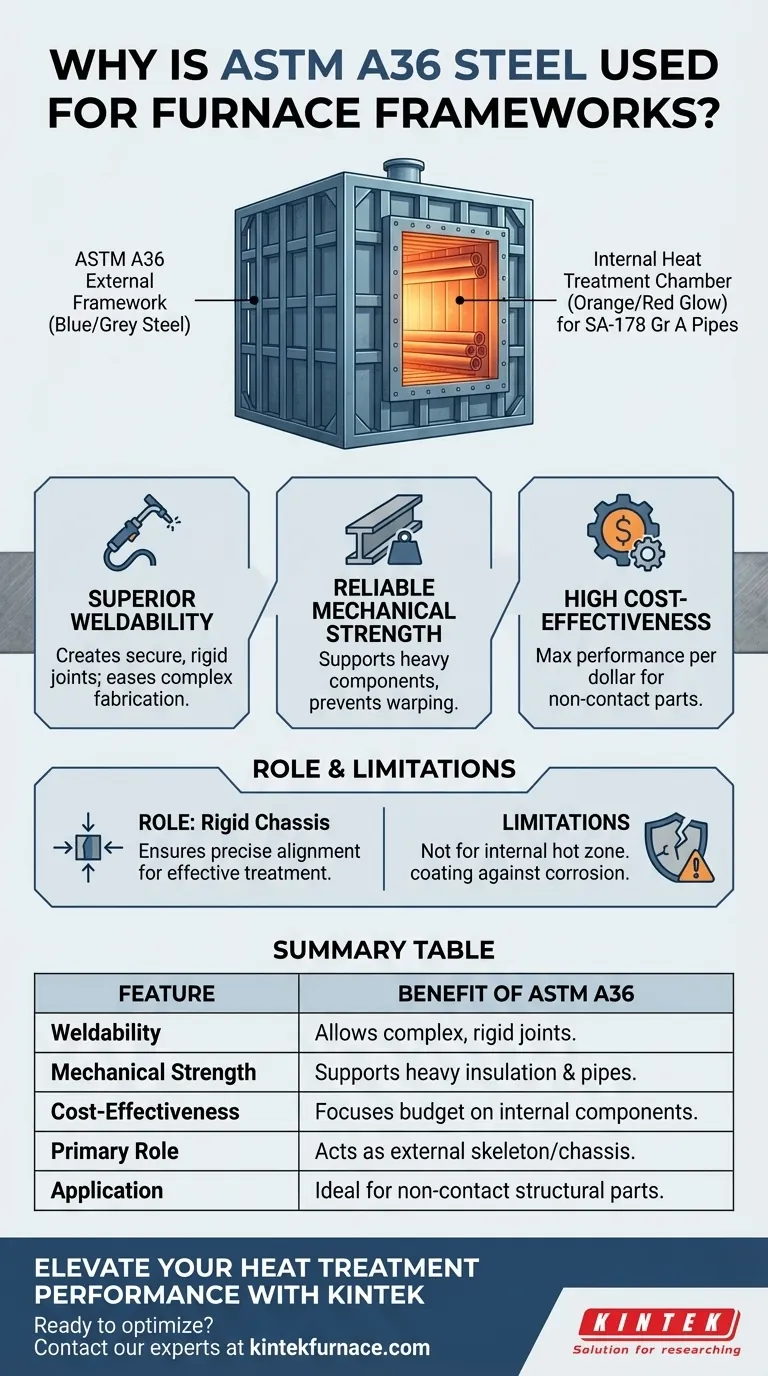

La piastra in acciaio al carbonio ASTM A36 è la scelta standard per il telaio strutturale esterno dei forni di trattamento termico grazie alla sua eccezionale combinazione di saldabilità, resistenza meccanica ed economicità. Agisce come lo scheletro fisico dell'apparecchiatura, garantendo che il pesante assemblaggio del forno mantenga l'integrità strutturale supportando le operazioni ad alta temperatura richieste per il trattamento dei tubi SA-178 Gr A.

Mentre l'interno del forno è progettato per un calore intenso per normalizzare i tubi in acciaio, il telaio esterno richiede rigidità e facilità di fabbricazione piuttosto che resistenza termica. L'ASTM A36 fornisce la stabilità strutturale necessaria per ospitare questo processo senza il costo non necessario di leghe esotiche.

I pilastri della selezione dei materiali

Saldabilità superiore

La costruzione di grandi forni industriali richiede una fabbricazione complessa. L'ASTM A36 è rinomato per la sua eccellente saldabilità, che consente agli ingegneri di creare giunti sicuri e rigidi senza procedure di saldatura sofisticate. Ciò facilita la costruzione di un telaio resistente in grado di ospitare componenti elettrici e termici pesanti.

Resistenza meccanica affidabile

Un forno di trattamento termico è un bene industriale pesante. La piastra ASTM A36 fornisce resistenza meccanica affidabile, garantendo che il telaio rimanga rigido sotto il peso dell'isolamento, degli elementi riscaldanti e dei tubi in trattamento. Questa resistenza previene deformazioni o cedimenti strutturali durante l'uso industriale a lungo termine.

Elevata convenienza economica

Per la struttura esterna, l'utilizzo di acciaio resistente al calore ad alta lega è spesso una spesa non necessaria. L'ASTM A36 offre massime prestazioni strutturali per dollaro, consentendo di concentrare il budget sui componenti interni critici come gli elementi riscaldanti e i rivestimenti refrattari.

Supportare il processo di trattamento termico

L'obiettivo dell'operazione

Il forno è progettato per eseguire il trattamento termico di normalizzazione su tubi in acciaio SA-178 Gr A. Questo processo prevede un riscaldamento preciso per ottenere l'omogeneizzazione microstrutturale ed eliminare le tensioni residue.

Il ruolo del telaio

Sebbene il telaio non entri in contatto diretto con i tubi durante il ciclo di riscaldamento, la sua stabilità è fondamentale. Fornendo un "telaio" rigido, la struttura ASTM A36 garantisce l'allineamento preciso e la sicurezza della camera di riscaldamento, consentendo di trattare efficacemente i tubi per ottimizzare duttilità e tenacità.

Comprendere i limiti

Non per rivestimenti interni

È fondamentale distinguere tra il telaio esterno e la zona calda interna. L'ASTM A36 non è un materiale refrattario; viene utilizzato per il guscio e il supporto esterni. Se esposto direttamente alle temperature di normalizzazione utilizzate per i tubi SA-178, l'A36 perderebbe significativamente resistenza e si ossiderebbe rapidamente.

Considerazioni sulla corrosione

L'ASTM A36 è un acciaio al carbonio e non possiede un'elevata resistenza alla corrosione. Sebbene eccellente per la rigidità strutturale, la superficie di solito richiede verniciatura o rivestimento per prevenire la ruggine, in particolare in ambienti industriali dove possono essere presenti umidità o vapori chimici.

Fare la scelta giusta per il tuo progetto

La selezione dell'ASTM A36 è guidata da un equilibrio tra requisiti strutturali e logica economica.

- Se la tua attenzione principale è sull'integrità strutturale: Affidati all'ASTM A36 per lo scheletro esterno per garantire che il forno mantenga la sua forma sotto carichi pesanti.

- Se la tua attenzione principale è sull'ottimizzazione dei costi: Utilizza l'A36 per tutti i componenti esterni non a contatto per ridurre i costi dei materiali senza sacrificare la sicurezza.

- Se la tua attenzione principale è sulla velocità di fabbricazione: Scegli l'A36 per semplificare il processo di saldatura e assemblaggio durante la costruzione del forno.

Selezionando l'ASTM A36, si garantisce una base solida che consente al forno di svolgere il suo lavoro metallurgico critico in modo sicuro ed efficiente.

Tabella riassuntiva:

| Caratteristica | Vantaggio dell'ASTM A36 nei telai dei forni |

|---|---|

| Saldabilità | Consente una fabbricazione complessa e giunti rigidi e sicuri senza procedure specializzate. |

| Resistenza meccanica | Fornisce l'integrità strutturale per supportare pesanti isolamenti, elementi riscaldanti e tubi. |

| Convenienza economica | Elevato rapporto prestazioni/costo, che consente l'allocazione del budget per componenti refrattari interni. |

| Ruolo principale | Agisce come scheletro esterno (telaio) per garantire un allineamento preciso della camera di riscaldamento. |

| Applicazione | Ideale per componenti strutturali non a contatto nel trattamento di tubi in acciaio SA-178 Gr A. |

Migliora le tue prestazioni di trattamento termico con KINTEK

La costruzione di forni ad alte prestazioni richiede il perfetto equilibrio tra stabilità strutturale e tecnologia termica avanzata. Supportato da esperti R&D e produzione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta qualità, tutti completamente personalizzabili per soddisfare le tue esigenze industriali uniche. Sia che tu stia trattando tubi SA-178 Gr A o sviluppando materiali speciali, i nostri forni da laboratorio e industriali forniscono la precisione e la durata di cui hai bisogno.

Pronto a ottimizzare i tuoi processi termici? Contatta i nostri esperti oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come l'eccellenza ingegneristica di KINTEK può guidare il tuo successo.

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché la correzione della radiazione è necessaria per le letture delle termocoppie di tipo K? Garantire dati accurati sulla combustione ad alta temperatura

- Qual è il ruolo critico di una pompa per vuoto meccanica nella preparazione dei sensori di gas WS2? Garantire alta purezza e prestazioni

- Quali accessori vengono utilizzati con gli elementi riscaldanti in carburo di silicio e quali sono le loro funzioni? Garantire prestazioni e longevità affidabili

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione del corpo verde LLZO? Garantire alta densità e conducibilità ionica

- In che modo l'integrazione di pannelli di controllo digitali e dispositivi di sicurezza migliora il funzionamento dei forni elettrici industriali?

- Perché utilizzare un crogiolo di allumina con coperchio per la pirolisi della glicina? Ottimizza la sintesi dei tuoi compositi a base di carbonio

- Qual è lo scopo specifico dell'utilizzo di un crogiolo di grafite dotato di tappo durante il processo di fusione di Mg3Sb2?

- Di che materiale sono fatti i tubi di quarzo e quale temperatura possono sopportare? Scopri le soluzioni per alte temperature per il tuo laboratorio