I dischi di schermatura metallica e gli scudi termici sono componenti essenziali per la gestione termica nella microscopia elettronica a scansione (SEM) in situ ad alta temperatura. Svolgono un duplice scopo: proteggere l'hardware sensibile del microscopio dal calore distruttivo e creare un ambiente termico stabile per il campione. Contenendo la radiazione termica, queste barriere garantiscono la precisione degli esperimenti e prevengono artefatti dell'immagine causati dalla deriva termica.

La SEM ad alta temperatura richiede un delicato equilibrio tra il riscaldamento del campione e il raffreddamento del microscopio. I componenti di schermatura colmano questo divario, prevenendo danni da radiazione alla colonna e garantendo che il campione raggiunga effettivamente la temperatura programmata.

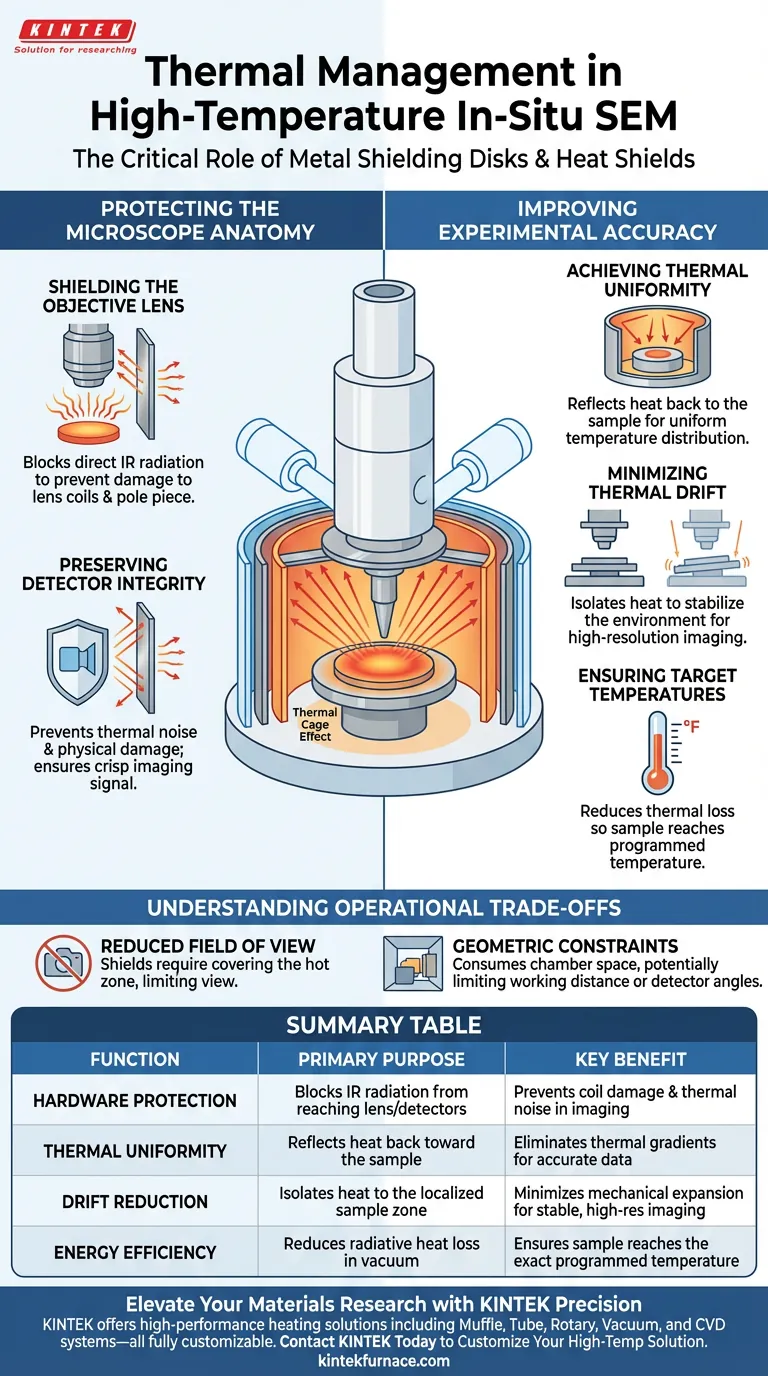

Proteggere l'anatomia del microscopio

L'ambiente all'interno di una colonna SEM è estremamente sensibile. L'introduzione di una fonte di calore comporta rischi significativi per gli strumenti di precisione situati a pochi millimetri dal campione.

Schermatura dell'obiettivo

L'obiettivo è spesso posizionato molto vicino al campione per ottenere un'alta risoluzione.

Senza schermatura, l'intenso calore irradiato dal piatto del campione può danneggiare le bobine o il pezzo polare dell'obiettivo. I dischi metallici agiscono come una barriera fisica, bloccando questa radiazione in linea di vista diretta.

Preservare l'integrità del rivelatore

I rivelatori, come i rivelatori di elettroni secondari (SE) o di elettroni retrodiffusi (BSE), sono vulnerabili al rumore termico e ai danni fisici.

Gli scudi termici impediscono alla radiazione infrarossa di inondare questi rivelatori. Questa protezione preserva il rapporto segnale-rumore, assicurando che l'immagine rimanga nitida anziché sbiadita dall'interferenza termica.

Migliorare l'accuratezza sperimentale

Oltre alla protezione, la schermatura svolge un ruolo scientifico critico. Garantisce che i dati raccolti riflettano il vero comportamento del materiale alla temperatura desiderata.

Ottenere uniformità termica

Nel vuoto, il calore viene perso principalmente per irraggiamento. Senza scudi, la superficie del campione irradia calore più velocemente di quanto il riscaldatore possa fornirlo.

Ciò porta a significativi gradienti termici. La schermatura riflette questa radiazione verso il campione, creando una "gabbia termica" che migliora l'uniformità della temperatura nella zona di riscaldamento.

Minimizzare la deriva termica

Le fluttuazioni di temperatura causano espansione e contrazione meccanica nel piatto del microscopio, nota come deriva termica.

La deriva fa muovere l'immagine sullo schermo, rendendo impossibile la messa a fuoco o la cattura di video ad alta risoluzione di processi dinamici. Isolando il calore, gli scudi stabilizzano l'ambiente locale e riducono significativamente questo movimento.

Garantire le temperature target

Un comune fallimento nella SEM ad alta temperatura è una discrepanza tra la temperatura *programmata* e la temperatura *effettiva* del campione.

Gli scudi riducono la perdita di calore, garantendo che il campione raggiunga effettivamente la temperatura impostata dal controller. Ciò convalida che i risultati sperimentali siano correlati accuratamente alle specifiche condizioni termiche che si intendeva testare.

Comprendere i compromessi operativi

Sebbene la schermatura sia vitale, introduce vincoli fisici all'esperimento che devono essere gestiti.

Riduzione del campo visivo

Un'efficace schermatura richiede la copertura di quanta più zona calda possibile.

Vincoli geometrici

L'aggiunta di dischi e scudi consuma spazio prezioso all'interno della camera.

Ciò può limitare la distanza di lavoro o restringere gli angoli disponibili per specifici rivelatori, richiedendo potenzialmente un compromesso tra stabilità termica e geometria di imaging.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il successo del tuo esperimento in situ, dai priorità alla funzione dello scudo in base ai tuoi specifici requisiti di dati.

- Se la tua priorità principale è la sicurezza delle apparecchiature: Dai priorità a scudi metallici spessi e multistrato che bloccano completamente la linea di vista verso il pezzo polare e i rivelatori.

- Se la tua priorità principale è l'accuratezza della temperatura: Assicurati che la schermatura crei un ambiente quasi chiuso per ridurre al minimo la perdita per irraggiamento e massimizzare l'uniformità termica.

- Se la tua priorità principale è la stabilità dell'immagine: Concentrati su design di schermatura leggeri che isolano l'elemento riscaldante per prevenire l'espansione termica nei componenti circostanti del piatto.

In definitiva, una schermatura adeguata trasforma la microscopia ad alta temperatura da una variabile pericolosa a una tecnica analitica controllata e precisa.

Tabella riassuntiva:

| Funzione | Scopo principale | Beneficio chiave |

|---|---|---|

| Protezione hardware | Blocca la radiazione IR dal raggiungere lenti/rivelatori | Previene danni alle bobine e rumore termico nell'imaging |

| Uniformità termica | Riflette il calore verso il campione | Elimina i gradienti termici per dati accurati |

| Riduzione della deriva | Isola il calore nella zona localizzata del campione | Minimizza l'espansione meccanica per un imaging stabile e ad alta risoluzione |

| Efficienza energetica | Riduce la perdita di calore per irraggiamento nel vuoto | Garantisce che il campione raggiunga la temperatura programmata esatta |

Eleva la tua ricerca sui materiali con KINTEK Precision

La gestione termica fa la differenza tra un esperimento riuscito e un costoso guasto dell'attrezzatura. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni di riscaldamento ad alte prestazioni tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu stia eseguendo sensibili SEM in situ o sintesi di materiali su larga scala, i nostri esperti termici sono qui per aiutarti a ottenere un'uniformità di temperatura perfetta e una lunga durata delle apparecchiature.

Contatta KINTEK oggi stesso per personalizzare la tua soluzione ad alta temperatura

Guida Visiva

Riferimenti

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è la velocità di aspirazione per un singolo rubinetto su una pompa a vuoto a circolazione d'acqua? Ottieni le specifiche chiave per il tuo laboratorio

- Come si devono maneggiare i crogioli riscaldati dopo un esperimento? Assicurare risultati accurati e prevenire danni

- Perché vengono selezionate crogioli di allumina o ceramica per la perovskite KCdCl3? Garantire elevata purezza e stabilità termica

- Perché è necessario un processo di sinterizzazione utilizzando un forno da laboratorio per i dischi Li6PS5Cl? Aumenta la conduttività e la densità

- Come vengono utilizzati i tubi al quarzo nelle applicazioni di laboratorio? Essenziali per processi ad alta temperatura e alta purezza

- In che modo un forno di essiccazione a esplosione di laboratorio facilita la conversione del liquore di lisciviazione acida in PAFS solidi? Meccanismo chiave

- Qual è la temperatura massima per un tubo al quarzo? Garantire processi ad alta temperatura sicuri e affidabili

- Come crea il vuoto una pompa per vuoto multifunzionale ad acqua circolante? Scopri il suo meccanismo senza olio