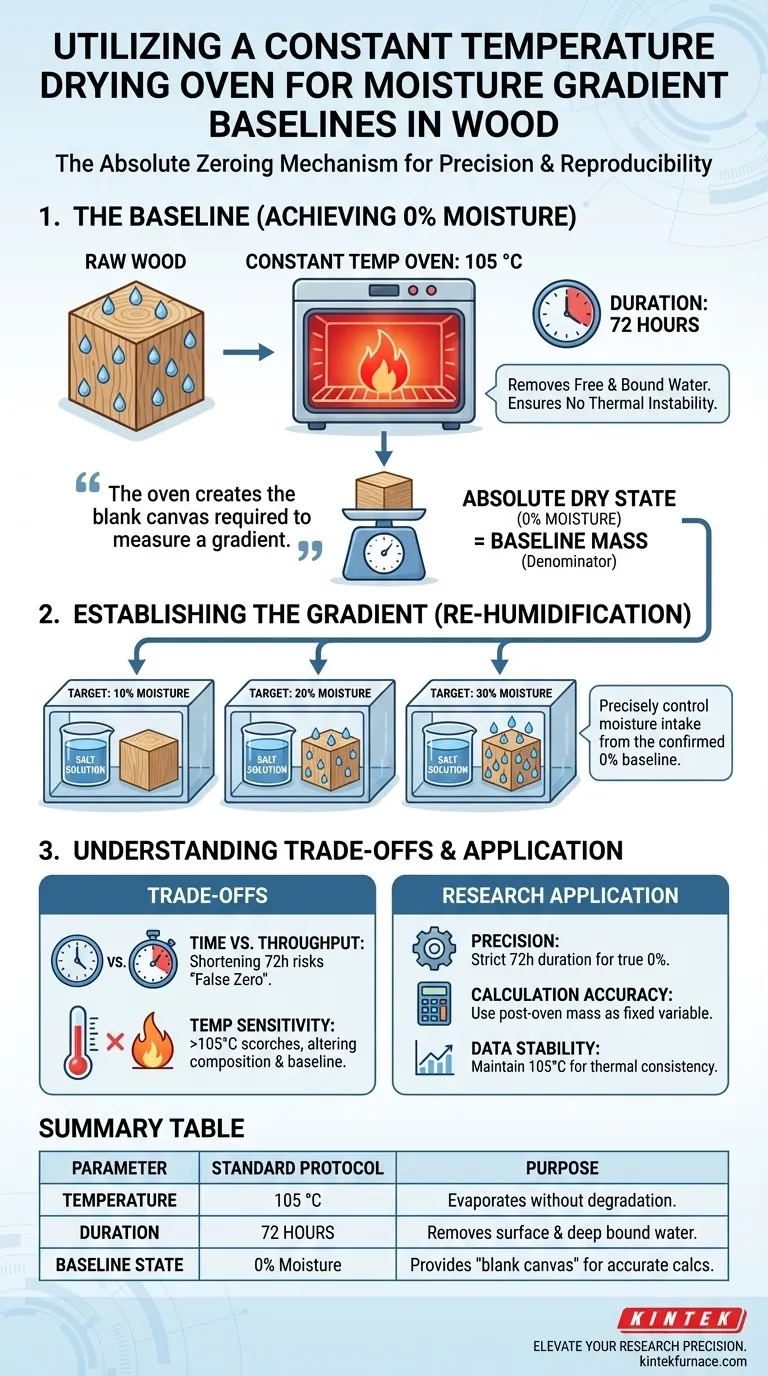

Un forno di essiccazione a temperatura costante funziona come meccanismo di azzeramento assoluto nella creazione di gradienti di contenuto di umidità. Sottoponendo i campioni di legno a una temperatura costante di 105 °C per 72 ore, il forno rimuove tutta l'acqua libera e legata per raggiungere uno stato di "essiccazione assoluta". Ciò crea una linea di base nota dello 0% di umidità, che è il punto di partenza obbligatorio per calcolare e regolare accuratamente i campioni a livelli di umidità specifici più elevati.

Il forno di essiccazione non crea il gradiente stesso; piuttosto, crea la tela bianca necessaria per misurare un gradiente. Garantendo un contenuto di umidità verificato dello 0%, si elimina la variabilità iniziale, consentendo una precisa riumidificazione a obiettivi come il 10%, il 20% o il 30%.

La Fisica della Linea di Base

Raggiungere lo Stato di Essiccazione Assoluta

Per stabilire un gradiente affidabile, è necessario prima eliminare le variabili sconosciute dell'umidità esistente. Il forno a temperatura costante è impostato a 105 °C, una temperatura sufficiente per far evaporare l'acqua senza degradare chimicamente la struttura del legno.

La Necessità della Durata

Il calore da solo non è sufficiente; anche la durata è fondamentale. Per i campioni di legno, il protocollo standard richiede un ciclo di 72 ore.

Questa durata prolungata garantisce che non solo l'umidità superficiale venga evaporata, ma anche l' "acqua legata" intrappolata in profondità nella struttura cellulare del legno venga completamente rilasciata.

Garantire la Riproducibilità Sperimentale

La rimozione di questa umidità impedisce agli effetti endotermici — in cui l'evaporazione dell'acqua assorbe calore — di interferire con esperimenti successivi.

Se rimane umidità, si crea instabilità termica e si compromettono i dati. Un campione completamente essiccato garantisce che qualsiasi misurazione futura o comportamento di combustione siano proprietà del legno stesso, non del contenuto di acqua.

Stabilire il Gradiente

Il Calcolo del Punto Zero

Una volta che il legno raggiunge lo stato di essiccazione assoluta, la sua massa rappresenta il peso della sola sostanza legnosa.

Questo peso secco serve come denominatore nell'equazione del contenuto di umidità. Senza questo peso secco confermato, il calcolo della quantità di acqua necessaria per raggiungere una percentuale specifica è solo una stima.

Il Processo di Riumidificazione

Dopo il ciclo del forno, i campioni "azzerati" vengono sottoposti a metodi di regolazione dell'umidità, tipicamente utilizzando soluzioni saline sature.

Poiché il punto di partenza era garantito essere lo 0% dal forno, i ricercatori possono controllare con precisione l'assorbimento di umidità per raggiungere passaggi esatti nel gradiente, come il 10%, il 20% o il 30%.

Comprendere i Compromessi

Tempo vs. Produttività

Il principale compromesso in questo processo è il tempo. Mentre alcuni materiali (come semplici campioni di combustibile) potrebbero richiedere solo 12 ore per rimuovere l'umidità fisicamente adsorbita, le strutture legnose sono più complesse.

Accorciare il ciclo di 72 ore per risparmiare tempo rischia di lasciare acqua legata all'interno del campione. Ciò si traduce in uno "zero falso", che distorcerà ogni calcolo successivo nel tuo gradiente.

Sensibilità alla Temperatura

È fondamentale attenersi rigorosamente al limite di 105 °C.

Superare questa temperatura potrebbe essiccare il legno più velocemente, ma rischia di bruciare il materiale organico o di alterarne la composizione chimica (volatili). Ciò corromperebbe la massa di base e renderebbe il gradiente inaccurato.

Applicare Questo alla Tua Ricerca

Per garantire che i tuoi gradienti di umidità siano scientificamente validi, devi trattare la fase di essiccazione come il passaggio più critico nella preparazione del campione.

- Se il tuo obiettivo principale è la Precisione: Attieniti rigorosamente alla durata di 72 ore per garantire la rimozione di tutta l'acqua legata per una vera linea di base dello 0%.

- Se il tuo obiettivo principale è l'Accuratezza del Calcolo: Utilizza la massa ottenuta immediatamente dopo il ciclo del forno come variabile fissa per tutte le successive equazioni del contenuto di umidità.

- Se il tuo obiettivo principale è la Stabilità dei Dati: Assicurati che la temperatura del forno non fluttui da 105 °C per prevenire la degradazione termica delle fibre del legno.

Un gradiente di umidità accurato è impossibile senza una linea di base perfetta; il forno di essiccazione fornisce la certezza necessaria per costruire tale linea di base.

Tabella Riassuntiva:

| Parametro | Protocollo Standard | Scopo per l'Istituzione del Gradiente |

|---|---|---|

| Temperatura | 105 °C | Evapora l'acqua senza degradazione chimica (perdita di volatili). |

| Durata | 72 Ore | Garantisce la rimozione sia dell'acqua libera superficiale che dell'acqua legata nelle cellule profonde. |

| Stato di Base | 0% Umidità | Fornisce un peso secco di "tela bianca" per calcoli percentuali accurati. |

| Risultato Chiave | Massa Assolutamente Secca | Elimina l'instabilità termica e garantisce la riproducibilità sperimentale. |

Eleva la Precisione della Tua Ricerca con KINTEK

Gradienti di umidità precisi richiedono un'incompromettibile stabilità termica. KINTEK fornisce forni di essiccazione ad alte prestazioni e forni ad alta temperatura da laboratorio progettati per mantenere un'uniformità di temperatura esatta per la preparazione critica dei campioni.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD personalizzabili, adattati alle tue esigenze uniche di ricerca sulla scienza del legno o dei materiali. Non compromettere la tua linea di base con fluttuazioni di temperatura: affidati agli esperti nell'elaborazione termica.

Pronto a ottimizzare il tuo processo di essiccazione di laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Yujie Wang, Zhongyuan Zhao. Research on the Factors Influencing the Thermoplastic Rheological Properties of Wood. DOI: 10.3390/f16010118

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato dei sistemi di monitoraggio della temperatura ad alta precisione in SPS? Controllo della microstruttura Ti-6Al-4V/HA

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Quale ruolo svolge un forno di essiccazione ad alta temperatura nella formazione di nanocompositi? Garantire la stabilità strutturale

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Quale funzione svolge il gas argon ad alta purezza nella preparazione PVT del BPEA? Garantire la crescita di cristalli di alta qualità

- Qual è la funzione principale di un forno essiccatore nella preparazione dell'ossido di calcio dai rifiuti di guscio d'uovo? Massimizzare la purezza

- Quali sono i vantaggi della lega Zr2Cu rispetto allo zirconio puro nell'RMI? Ottimizzare l'integrità delle fibre a temperature più basse

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie