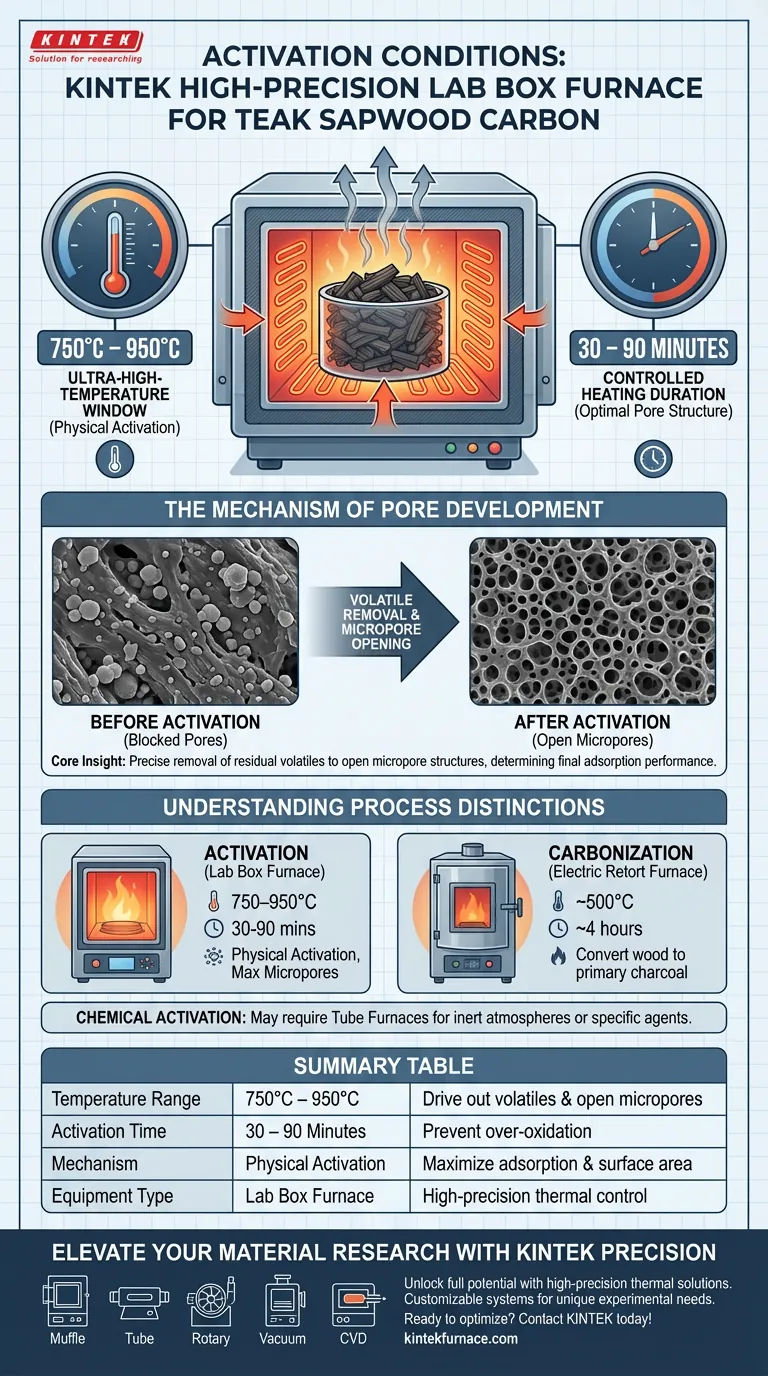

Un forno a muffola di laboratorio ad alta precisione stabilisce condizioni di attivazione specifiche caratterizzate da un ambiente a temperatura ultra-elevata che varia da 750°C a 950°C. Queste condizioni vengono mantenute per una durata precisa da 30 a 90 minuti per facilitare l'attivazione fisica del durame di teak a crescita rapida.

Concetto chiave: La funzione principale di questo ambiente termico non è semplicemente il riscaldamento, ma la rimozione precisa della materia volatile residua per aprire le strutture dei micropori, che determina le prestazioni di adsorbimento finali del carbone attivo.

Parametri termici precisi per l'attivazione

La finestra di temperatura ultra-elevata

Il forno a muffola da laboratorio è specificamente progettato per operare nell'intervallo da 750°C a 950°C.

Questa fascia di temperatura è fondamentale per l'attivazione fisica, distinta dai processi a temperature più basse utilizzati nelle fasi iniziali di produzione.

Durata del riscaldamento controllata

Per ottenere una struttura porosa ottimale, il forno mantiene queste temperature per una durata da 30 a 90 minuti.

Questo intervallo di tempo è rigorosamente controllato per garantire un'attivazione sufficiente senza degradare la matrice di carbonio a causa di un'eccessiva ossidazione.

Il meccanismo di sviluppo dei pori

Eliminazione dei volatili residui

L'elevato calore fornito dal forno a muffola espelle qualsiasi materia volatile residua rimasta dalla fase iniziale di carbonizzazione.

Eliminando questi blocchi, il forno espone la struttura di carbonio sottostante.

Apertura delle strutture dei micropori

La combinazione di temperatura e tempo apre fisicamente le strutture dei micropori all'interno del carbone di durame di teak.

Questa espansione strutturale è la variabile diretta che determina la capacità di adsorbimento del prodotto finito.

Comprensione delle distinzioni del processo

Attivazione vs. Carbonizzazione

È fondamentale distinguere questa fase di attivazione dalla fase iniziale di carbonizzazione (pirolisi).

La carbonizzazione utilizza tipicamente un forno a muffola elettrico a temperature più basse (~500°C) per periodi più lunghi (ad esempio, 4 ore) per convertire il legno in carbone primario. Il forno a muffola è riservato alla successiva attivazione ad alta temperatura.

Requisiti di attivazione fisica vs. chimica

Mentre il forno a muffola eccelle nell'attivazione fisica, l'attivazione chimica richiede spesso diversi controlli ambientali.

Ad esempio, l'attivazione chimica che utilizza agenti come il cloruro di zinco o il KOH può utilizzare forni a tubo o forni ad alta temperatura modificati per gestire atmosfere inerti (flusso di azoto) o velocità di riscaldamento specifiche per favorire l'espansione dei mesopori.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo carbone attivo di durame di teak, allinea l'uso della tua attrezzatura con la fase specifica di produzione:

- Se il tuo obiettivo principale è aumentare l'area superficiale tramite attivazione fisica: Utilizza il forno a muffola per mantenere 750°C–950°C per 30–90 minuti per massimizzare lo sviluppo dei micropori.

- Se il tuo obiettivo principale è la conversione iniziale del legno grezzo: Non utilizzare il forno a muffola; invece, impiega un forno a muffola elettrico a circa 500°C per convertire cellulosa e lignina in carbone.

- Se il tuo obiettivo principale è l'attivazione chimica: Assicurati che la configurazione del tuo forno possa ospitare agenti chimici e potenziali flussi di gas inerti, piuttosto che fare affidamento esclusivamente sulla configurazione standard del forno a muffola.

La precisione nell'applicazione termica è il fattore più importante nel definire l'efficienza di adsorbimento del tuo prodotto di carbonio finale.

Tabella riassuntiva:

| Parametro di attivazione | Specifiche per durame di teak | Obiettivo della condizione |

|---|---|---|

| Intervallo di temperatura | 750°C – 950°C | Espellere i volatili e aprire i micropori |

| Tempo di attivazione | 30 – 90 Minuti | Prevenire l'eccessiva ossidazione della matrice di carbonio |

| Meccanismo | Attivazione fisica | Massimizzare l'adsorbimento e l'area superficiale |

| Tipo di attrezzatura | Forno a muffola da laboratorio | Controllo termico ad alta precisione |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale della tua produzione di carbone attivo con soluzioni termiche ad alta precisione. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche.

Sia che tu stia raffinando strutture di micropori nella biomassa o sviluppando processi avanzati di attivazione chimica, la nostra attrezzatura fornisce la stabilità della temperatura e l'accuratezza del controllo che la tua ricerca richiede.

Pronto a ottimizzare i tuoi parametri di attivazione? Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Johanes Pramana Gentur SUTAPA, Robertus Danu PRIYAMBODO. Utilization of Sapwood Waste of Fast-Growing Teak in Activated Carbon Production and Its Adsorption Properties. DOI: 10.5658/wood.2024.52.2.118

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione di un forno a muffola industriale nella conversione delle microalghe in nanomateriali di ossido di cobalto?

- Come un forno a scatola ad alta temperatura da laboratorio facilita il trattamento di soluzione delle leghe Al-Cu-Mn?

- Perché viene utilizzato un forno a scatola ad alta temperatura per la sinterizzazione secondaria? Miglioramento della densità del bersaglio composito SAO-CeO2

- Quale ruolo svolge un forno a muffola da laboratorio ad alta temperatura nel processo di sinterizzazione dei mattoni refrattari?

- Che ruolo svolge un forno a muffola nelle reazioni chimiche? Ottieni una lavorazione termica precisa e priva di contaminazioni

- Qual è una caratteristica fondamentale dei forni a muffola (box furnaces) per quanto riguarda il controllo della temperatura? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Quali sono le applicazioni comuni di un forno a muffola in metallurgia? Migliora le proprietà dei metalli con un trattamento termico di precisione

- Quale ruolo svolge un forno a scatola ad alta temperatura nella sinterizzazione secondaria e nella riparazione strutturale del NCM riciclato?