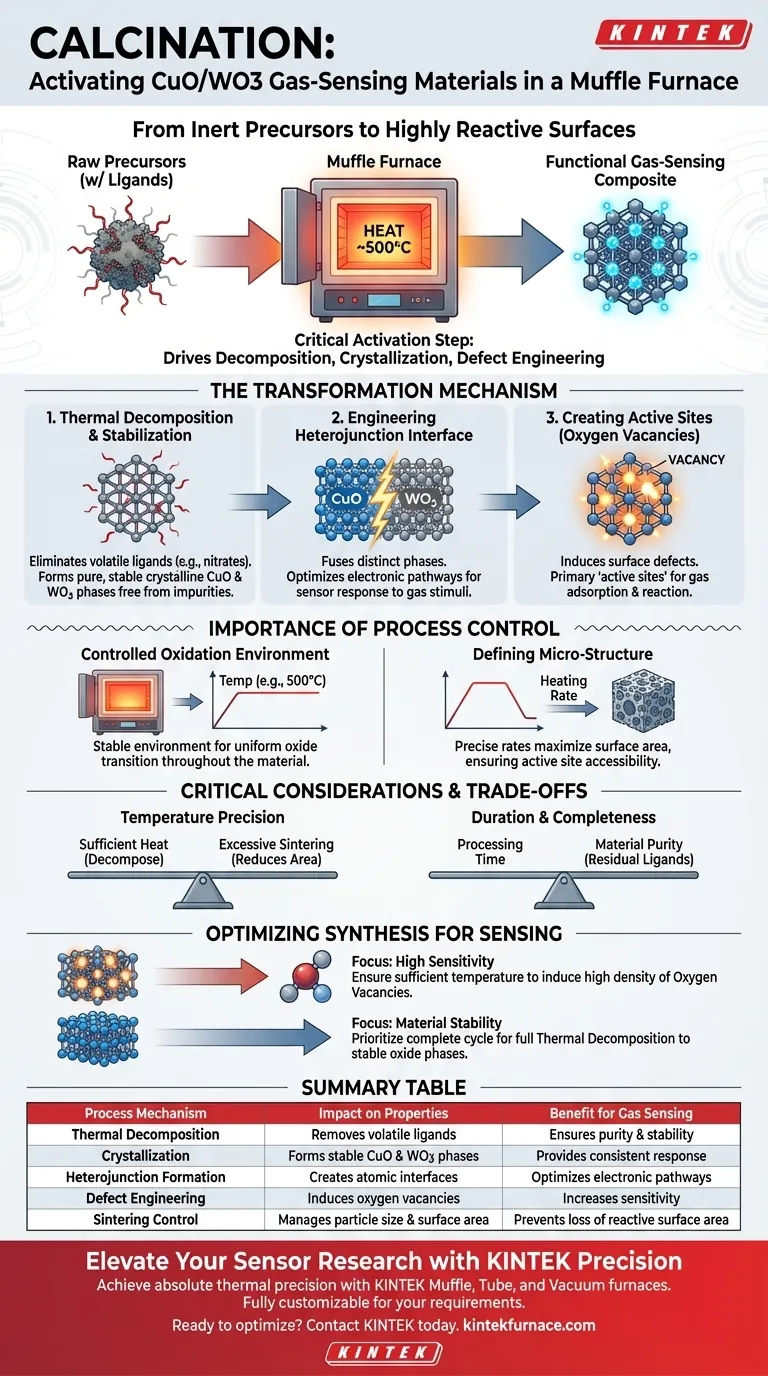

La calcinazione è il passaggio critico di attivazione che converte i precursori chimici grezzi in un composito funzionale sensibile ai gas. In un forno a muffola, sottoporre il materiale ad alte temperature (specificamente intorno ai 500°C) guida la decomposizione termica, cristallizza i composti in Ossido di Rame (CuO) e Ossido di Tungsteno (WO3) stabili e ingegnerizza i difetti microscopici richiesti per rilevare i gas.

Il processo di calcinazione fa più che semplicemente asciugare il materiale; altera fondamentalmente la sua struttura atomica. Creando fasi cristalline stabili e stabilendo specifiche interfacce elettroniche, il forno trasforma precursori inerti in una superficie altamente reattiva capace di scambio elettronico.

Il Meccanismo di Trasformazione

Decomposizione Termica e Stabilizzazione

L'intenso calore del forno a muffola avvia la scomposizione dei precursori chimici. Questo processo elimina leganti organici volatili, come nitrati o acetilacetonati, che sono adsorbiti sul supporto. Ciò che rimane sono forme cristalline pure e stabili di CuO e WO3, prive di impurità che altrimenti ostacolerebbero le prestazioni.

Ingegnerizzazione dell'Interfaccia Eterogiunzione

Forse il risultato più vitale della calcinazione è la creazione di eterogiunzioni. Ciò si verifica dove le distinte fasi di Ossido di Rame e Ossido di Tungsteno si incontrano a livello atomico. L'energia termica fonde queste interfacce, ottimizzando i percorsi elettronici essenziali affinché il sensore risponda agli stimoli gassosi.

Creazione di Siti Attivi (Vacanze di Ossigeno)

Lo stress termico induce specifici difetti superficiali noti come vacanze di ossigeno. Lungi dall'essere difetti, queste vacanze sono i principali "siti attivi" del materiale. Servono come luoghi precisi in cui le molecole di gas bersaglio si adsorbono e reagiscono, influenzando direttamente la sensibilità del sensore.

L'Importanza del Controllo del Processo

Ambiente di Ossidazione Controllato

Un forno a muffola fornisce un ambiente di ossidazione stabile necessario per una conversione completa. Mantenendo stadi di temperatura costanti (ad esempio, 500°C per 2 ore), il forno garantisce che la transizione agli stati ossidati sia uniforme in tutto il materiale.

Definizione della Micro-struttura

Il profilo di riscaldamento detta la disposizione fisica finale del materiale. Velocità di riscaldamento precise consentono agli ossidi di stabilizzarsi in una micro-struttura che massimizza l'area superficiale. Questa "pre-formazione" della struttura assicura che i siti attivi siano accessibili alle molecole di gas in seguito.

Considerazioni Critiche e Compromessi

Precisione della Temperatura

Il setpoint di temperatura specifico non è arbitrario. Il calore deve essere sufficiente a decomporre completamente i precursori e cristallizzare gli ossidi, ma sufficientemente controllato per prevenire un eccessivo sinterizzazione, che ridurrebbe l'area superficiale.

Durata e Completezza

La durata della calcinazione (ad esempio, 2 ore) è un compromesso tra tempo di lavorazione e purezza del materiale. Interrompere questo tempo in anticipo rischia di lasciare leganti residui che bloccano i siti attivi, rendendo il sensore inefficace.

Ottimizzare la Sintesi del Materiale per il Sensing

Per massimizzare l'efficacia dei tuoi sensori CuO/WO3, devi considerare il profilo di calcinazione come una variabile di progettazione, non solo come una fase di produzione.

- Se il tuo obiettivo principale è l'Alta Sensibilità: Assicurati che la temperatura sia sufficiente a indurre un'alta densità di vacanze di ossigeno, poiché questi sono i siti primari per l'interazione con i gas.

- Se il tuo obiettivo principale è la Stabilità del Materiale: Dai priorità a un ciclo di calcinazione completo per garantire la completa decomposizione termica dei precursori nelle loro fasi ossidate cristalline più stabili.

In definitiva, il forno a muffola è lo strumento utilizzato per ingegnerizzare il comportamento elettronico del tuo sensore a livello atomico.

Tabella Riassuntiva:

| Meccanismo di Processo | Impatto sulle Proprietà di CuO/WO3 | Beneficio per il Gas Sensing |

|---|---|---|

| Decomposizione Termica | Rimuove leganti volatili (nitrati/acetilacetonati) | Garantisce purezza e stabilità del materiale |

| Cristallizzazione | Forma fasi cristalline stabili di CuO e WO3 | Fornisce una risposta coerente del sensore |

| Formazione di Eterogiunzioni | Crea interfacce a livello atomico tra gli ossidi | Ottimizza i percorsi elettronici per il rilevamento |

| Ingegnerizzazione dei Difetti | Induce vacanze di ossigeno (siti attivi) | Aumenta la sensibilità per l'adsorbimento di gas |

| Controllo della Sinterizzazione | Gestisce la dimensione delle particelle e l'area superficiale | Previene la perdita di area superficiale reattiva |

Eleva la Tua Ricerca sui Sensori con la Precisione KINTEK

Ottenere il perfetto equilibrio tra vacanze di ossigeno e stabilità cristallina richiede una precisione termica assoluta. KINTEK fornisce forni a muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per le rigorose esigenze della sintesi e calcinazione dei materiali.

Supportati da R&S esperti e produzione avanzata, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi profili di temperatura e requisiti atmosferici unici, garantendo che i tuoi compositi CuO/WO3 raggiungano il loro massimo potenziale di sensing.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per discutere le esigenze di alta temperatura del tuo laboratorio con i nostri specialisti tecnici.

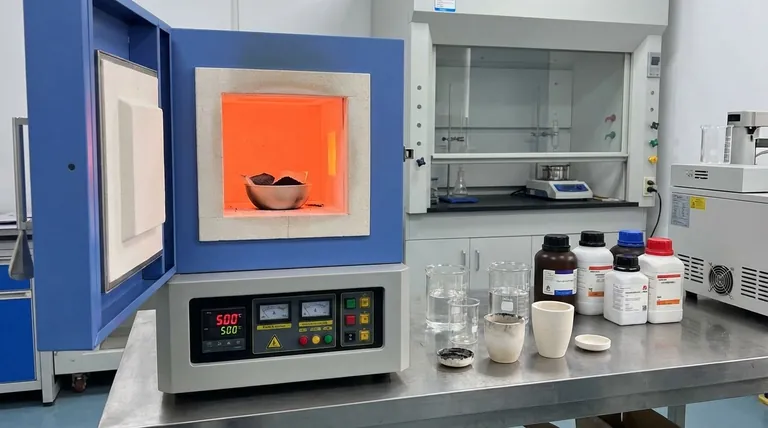

Guida Visiva

Riferimenti

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno a muffola industriale ad alta temperatura per il trattamento di film sottili di TiO2? Ottenere la fase anatasio.

- Perché un forno a muffola potrebbe consumare molta energia? Consigli per ridurre i costi e aumentare l'efficienza

- Qual è la temperatura operativa consigliata per estendere la vita utile del filo del forno? Massimizzare la longevità con un buffer di 50°C

- Quale ruolo svolge un forno a muffola di precisione nel trattamento di omogeneizzazione delle leghe di alluminio? | Guida esperta

- Come migliora una muffola programmabile la struttura cristallina dei film sottili? Ottimizzare la ricottura per risultati di precisione

- Perché è importante selezionare il forno a muffola giusto per le applicazioni industriali? Garantire accuratezza ed efficienza del processo

- Perché un forno a muffola da laboratorio è fondamentale per la preparazione di nanocatalizzatori CCT? Ottimizza i tuoi risultati di calcinazione

- Cosa bisogna considerare quando si sceglie una muffola per esigenze specifiche? Fattori chiave per prestazioni ottimali in laboratorio