Nella scienza dei materiali e nell'analisi, i forni a muffola sono classificati in base alla loro temperatura massima di esercizio, che ne determina direttamente l'applicazione. I modelli standard operano tipicamente da 300°C a 1200°C, i modelli ad alta temperatura raggiungono i 1500°C e le unità ad altissima temperatura possono arrivare a 1800°C. Ogni livello è progettato per specifici processi termici, dalla preparazione di base dei campioni allo sviluppo di materiali avanzati.

L'intuizione fondamentale non è la temperatura massima del forno, ma l'adattamento dell'intervallo operativo del forno alla specifica trasformazione del materiale che si desidera ottenere. La scelta del forno giusto dipende dalla comprensione se il tuo obiettivo sia la semplice combustione, l'alterazione strutturale o la fusione di materiali ad alta energia.

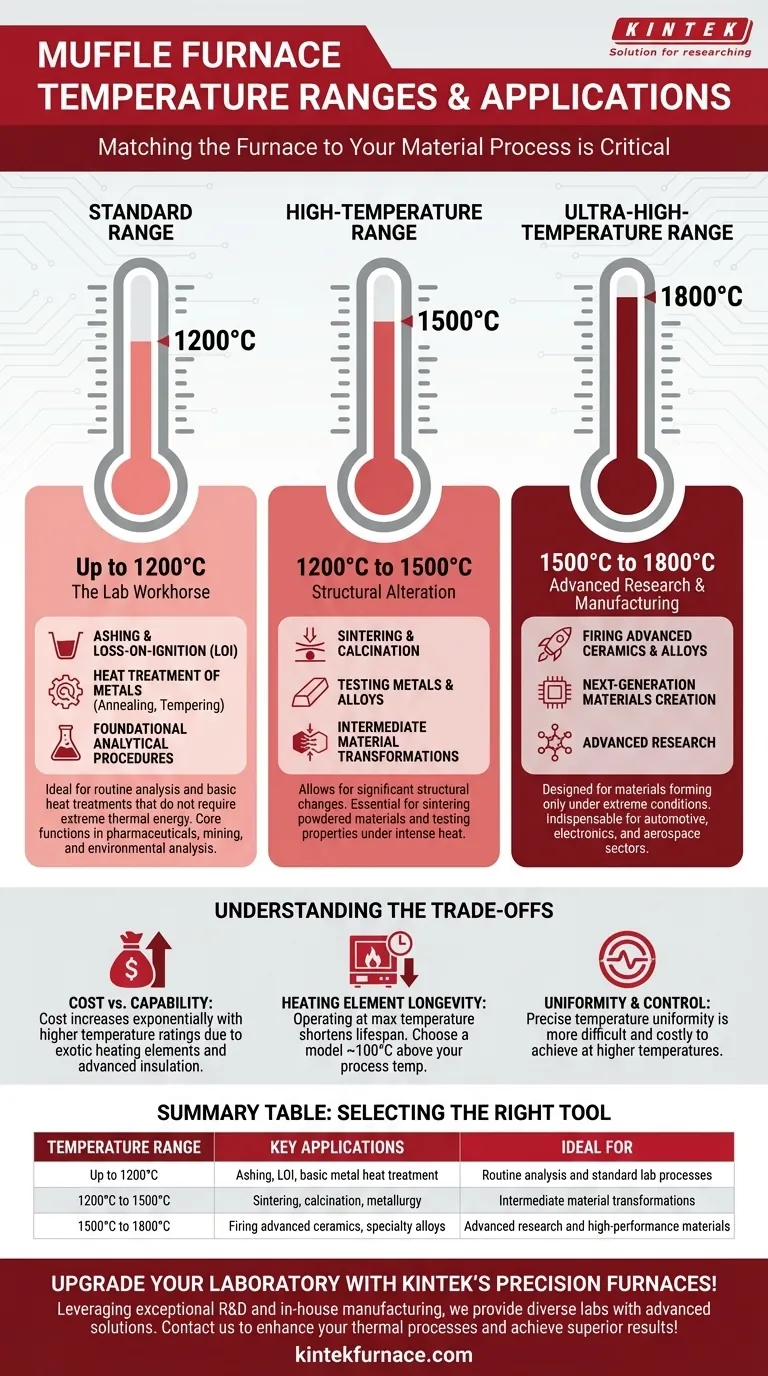

Comprendere i Tre Livelli dei Forni a Muffola

I forni a muffola non sono tutti uguali. Sono strumenti specializzati in cui capacità di temperatura più elevate corrispondono ad applicazioni più avanzate, ad alta intensità energetica e a costi significativamente maggiori.

Intervallo Standard: Fino a 1200°C

Questa è la categoria di forni a muffola più comune e versatile, spesso considerata il cavallo di battaglia del laboratorio generico.

Questi forni sono ideali per procedure analitiche fondamentali e trattamenti termici di base che non richiedono energia termica estrema.

Intervallo ad Alta Temperatura: da 1200°C a 1500°C

Entrare nell'intervallo ad alta temperatura consente modifiche più significative alla struttura di un materiale.

Questo livello è essenziale per processi come la sinterizzazione, in cui materiali in polvere vengono fusi insieme, e per testare le proprietà di molti metalli e leghe a caldo intenso.

Intervallo ad Altissima Temperatura: da 1500°C a 1800°C

Questo è il dominio della ricerca avanzata e della produzione specializzata. Questi forni sono progettati per materiali che si formano o si trasformano solo in condizioni termiche estreme.

Le applicazioni sono tipicamente focalizzate sulla creazione o sul collaudo di materiali di prossima generazione, come ceramiche ad alte prestazioni e leghe speciali per l'aerospaziale o l'elettronica.

Applicazioni Chiave e Temperature Richieste

Il processo specifico che devi eseguire è il fattore più importante nel determinare il forno giusto. Ogni applicazione ha una finestra di temperatura ben definita per il successo.

Calcinazione e Perdita all'Ignizione (LOI)

La calcinazione è un processo che brucia tutte le sostanze organiche in un campione per lasciare solo il residuo inorganico non combustibile (cenere).

Questa è una funzione fondamentale in settori come quello farmaceutico, minerario e dell'analisi ambientale. Avviene quasi sempre a temperature comprese tra 500°C e 1000°C, collocandola saldamente nell'intervallo del forno standard.

Trattamento Termico dei Metalli (Ricottura, Rinvenimento)

Il trattamento termico modifica le proprietà fisiche e talvolta chimiche di un materiale. Processi come la ricottura eliminano le tensioni interne e ammorbidiscono i metalli, mentre il rinvenimento ne aumenta la tenacità.

Questi trattamenti sono fondamentali in metallurgia ma si verificano tipicamente ben al di sotto del punto di fusione dei metalli, di solito entro il range standard di 1200°C.

Sinterizzazione e Calcinazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. La calcinazione elimina le sostanze volatili o induce una transizione di fase.

Questi processi spesso richiedono temperature che superano il confine da standard ad alta temperatura, rendendo un forno ad alta temperatura (1200°C+) la scelta appropriata.

Cottura di Ceramiche Avanzate e Leghe

La creazione di ceramiche robuste e resistenti al calore o il test dei limiti delle leghe speciali richiede un'energia termica estrema.

Questo è il motore principale per i forni ad altissima temperatura (1500°C+). Questi strumenti sono indispensabili per la ricerca e la produzione nei settori automobilistico, elettronico e aerospaziale.

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento della capacità con i vincoli pratici. Scegliere semplicemente il modello con la temperatura più alta è spesso un errore inefficiente e costoso.

Costo rispetto a Capacità

Il costo di un forno a muffola aumenta esponenzialmente con la sua temperatura massima. Ciò è dovuto alla necessità di elementi riscaldanti più esotici (ad esempio, carburo di silicio o disilicuro di molibdeno), isolamento più spesso e avanzato e controllori di temperatura più sofisticati.

Durata degli Elementi Riscaldanti

Far funzionare costantemente un forno alla sua temperatura massima nominale ridurrà drasticamente la vita dei suoi elementi riscaldanti. Una pratica migliore è scegliere un modello con una temperatura massima almeno 100°C superiore alla temperatura del processo più comune per garantirne la longevità e prestazioni affidabili.

Uniformità e Controllo

Ottenere una temperatura precisa e uniforme in tutta la camera diventa più difficile e costoso a temperature più elevate. Se il tuo processo è altamente sensibile alle variazioni di temperatura, questo diventa un fattore critico nella tua selezione.

Prendere la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'attrezzatura corretta, allinea la tua applicazione principale con il livello di temperatura appropriato.

- Se il tuo obiettivo principale è l'analisi di routine come la calcinazione o il trattamento termico di base dei metalli: un forno standard (fino a 1200°C) offre il miglior equilibrio tra costo e prestazioni.

- Se il tuo obiettivo principale è la metallurgia, la sinterizzazione di polveri o le ceramiche di base: è necessario un modello ad alta temperatura (fino a 1500°C) per ottenere le trasformazioni dei materiali richieste.

- Se il tuo obiettivo principale è la ricerca sui materiali avanzati o la cottura di ceramiche speciali: un forno ad altissima temperatura (1500°C+) è un investimento non negoziabile nella capacità di processo.

Allineando l'intervallo di temperatura del forno con il tuo specifico processo sui materiali, assicuri risultati accurati e un investimento oculato nelle tue attrezzature.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Chiave | Ideale per |

|---|---|---|

| Fino a 1200°C | Calcinazione, LOI, trattamento termico di base dei metalli | Analisi di routine e processi di laboratorio standard |

| Da 1200°C a 1500°C | Sinterizzazione, calcinazione, metallurgia | Trasformazioni intermedie dei materiali |

| Da 1500°C a 1800°C | Cottura di ceramiche avanzate, leghe speciali | Ricerca avanzata e materiali ad alte prestazioni |

Aggiorna il tuo laboratorio con i forni ad alta temperatura di precisione di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per migliorare i tuoi processi termici e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO