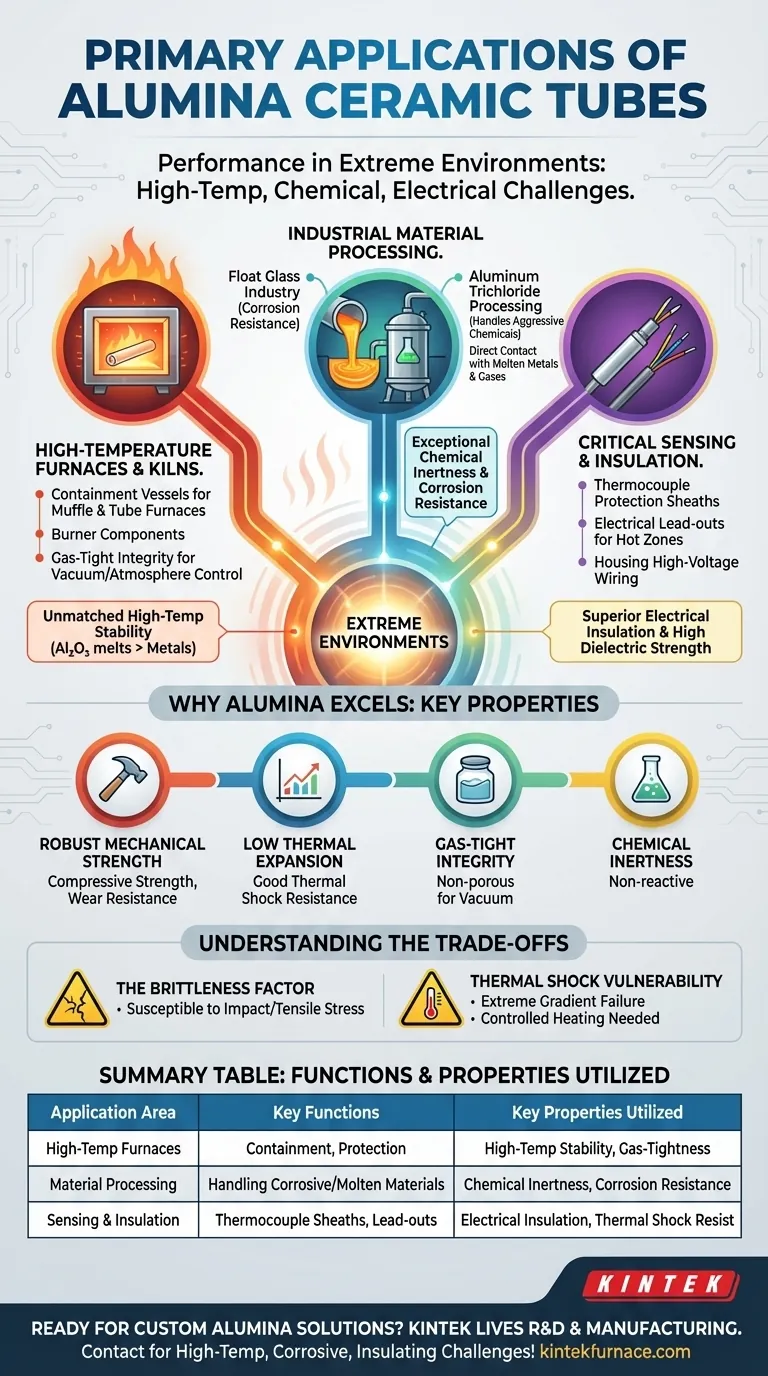

In sostanza, i tubi in ceramica di allumina sono utilizzati principalmente in applicazioni che richiedono prestazioni eccezionali in ambienti estremi. Servono come contenitori nelle fornaci ad alta temperatura, fungono da componenti durevoli nella lavorazione chimica e dei materiali industriali e funzionano come isolanti critici per i sistemi di gestione termica ed elettrica.

La ceramica di allumina non viene scelta per una singola caratteristica, ma per la sua combinazione unica di stabilità alle alte temperature, inerzia chimica e isolamento elettrico. Queste proprietà ne fanno la soluzione materiale definitiva per i processi industriali in cui metalli e materie plastiche fallirebbero istantaneamente.

La base: perché l'allumina eccelle negli ambienti estremi

Per comprendere le applicazioni dell'allumina, è necessario prima capire le proprietà che la rendono così indispensabile. È la convergenza di queste caratteristiche che la qualifica per ruoli così impegnativi.

Stabilità alle alte temperature senza pari

L'allumina (Ossido di Alluminio, Al₂O₃) mantiene la sua integrità strutturale e la sua resistenza a temperature estremamente elevate, ben oltre il punto di fusione della maggior parte dei metalli. Ciò la rende la scelta predefinita per qualsiasi applicazione che comporti calore intenso e prolungato.

Superiore isolamento elettrico

L'allumina è un eccellente isolante elettrico, con elevata rigidità dielettrica. Non conduce elettricità, anche a temperature elevate, il che è fondamentale per alloggiare in sicurezza gli elementi riscaldanti e i cavi ad alta tensione.

Eccezionale resistenza chimica e alla corrosione

Il materiale è altamente inerte e non reagisce con la maggior parte dei prodotti chimici corrosivi, dei metalli fusi o dei gas aggressivi. Ciò consente il contatto diretto con sostanze che degraderebbero rapidamente altri materiali.

Robuste proprietà meccaniche e termiche

L'allumina presenta una resistenza alla compressione molto elevata e una significativa resistenza all'usura e all'abrasione. Presenta inoltre una bassa espansione termica e una buona resistenza agli shock termici, consentendole di resistere a rapidi cambiamenti di temperatura meglio di molte altre ceramiche.

Integrità a tenuta di gas

I tubi di allumina ad alta purezza possono essere prodotti per essere non porosi e a tenuta di gas. Ciò è fondamentale per mantenere il vuoto o un'atmosfera protettiva controllata nelle fornaci, essenziale in campi come la produzione di semiconduttori e la ricerca sui materiali avanzati.

Applicazioni chiave nella pratica

Le proprietà dell'allumina si traducono direttamente nelle sue applicazioni industriali e scientifiche più comuni.

Forni e stufe ad alta temperatura

I tubi di allumina costituiscono il cuore di molte fornaci elettriche, comprese le fornaci a vuoto, a muffola e per analisi di laboratorio. Agiscono come camera centrale, contenendo il campione e proteggendolo dagli elementi riscaldanti, o viceversa. Servono anche come componenti durevoli dei bruciatori nelle stufe a gas e a olio.

Lavorazione dei materiali industriali

Nell'industria del vetro float, i componenti in allumina resistono alla corrosione del vetro fuso. Nell'industria del tricloruro di alluminio e in altre applicazioni di lavorazione chimica, i tubi gestiscono prodotti chimici altamente corrosivi ad alte temperature, garantendo la purezza del processo e la longevità delle apparecchiature.

Componenti critici di rilevamento e isolamento

Poiché sono stabili e inerti, i tubi di allumina sono il materiale standard per le boccola di protezione delle termocoppie. Il tubo protegge il sensibile strumento di misurazione della temperatura dall'ambiente di processo aggressivo senza interferire con la lettura. Vengono utilizzati anche come condotti per isolare i cavi elettrici che attraversano zone calde.

Comprendere i compromessi

Sebbene incredibilmente capaci, la ceramica di allumina non è priva di limitazioni. Riconoscerle è fondamentale per un'implementazione di successo.

Il fattore fragilità

L'allumina ha un'immensa resistenza alla compressione ma è un materiale fragile. È suscettibile di frattura a causa di impatti meccanici netti o stress di trazione elevati. Una manipolazione e un'installazione attente sono irrinunciabili per prevenire crepe.

Vulnerabilità agli shock termici

Nonostante una buona resistenza agli shock termici per una ceramica, gradienti di temperatura estremi possono comunque causare guasti. Una velocità controllata di riscaldamento e raffreddamento è spesso necessaria per massimizzare la vita utile del tubo, in particolare nei componenti molto grandi o con pareti spesse.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'allumina è una decisione guidata dalla gravità delle tue condizioni operative.

- Se il tuo obiettivo principale è l'elaborazione stabile ad alta temperatura: L'allumina è lo standard per creare un ambiente contenuto e controllato all'interno di una fornace, proteggendo sia il campione che il sistema di riscaldamento.

- Se il tuo obiettivo principale è l'isolamento elettrico in una zona calda: Le eccellenti proprietà dielettriche dell'allumina la rendono la scelta ideale per alloggiare in sicurezza gli elementi riscaldanti o instradare i cavi attraverso temperature estreme.

- Se il tuo obiettivo principale è la lavorazione di materiali corrosivi: La sua inerzia chimica rende l'allumina l'opzione superiore per la gestione di sostanze chimiche aggressive, gas o materiali fusi che distruggerebbero i metalli.

In definitiva, i tubi in ceramica di allumina sono una soluzione ingegneristica specializzata per quando calore, chimica ed elettricità creano un ambiente troppo ostile per la sopravvivenza dei materiali convenzionali.

Tabella riassuntiva:

| Area di applicazione | Funzioni chiave | Proprietà chiave utilizzate |

|---|---|---|

| Forni ad alta temperatura | Contenitori, protezione per campioni/elementi | Stabilità alle alte temperature, integrità a tenuta di gas |

| Lavorazione dei materiali industriali | Gestione di prodotti chimici corrosivi, materiali fusi | Inerzia chimica, resistenza alla corrosione |

| Rilevamento e isolamento | Boccola per termocoppie, condotti elettrici | Isolamento elettrico, resistenza agli shock termici |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni personalizzate di tubi in ceramica di allumina? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi avanzati per forni ad alta temperatura, tra cui Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con i tuoi requisiti sperimentali unici, fornendo durata ed efficienza in condizioni estreme. Contattaci oggi per discutere come possiamo supportare le tue sfide relative ad alte temperature, corrosione o isolamento!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione