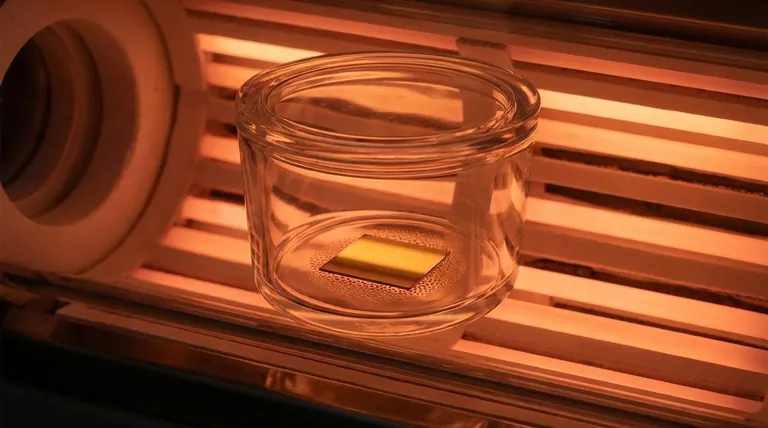

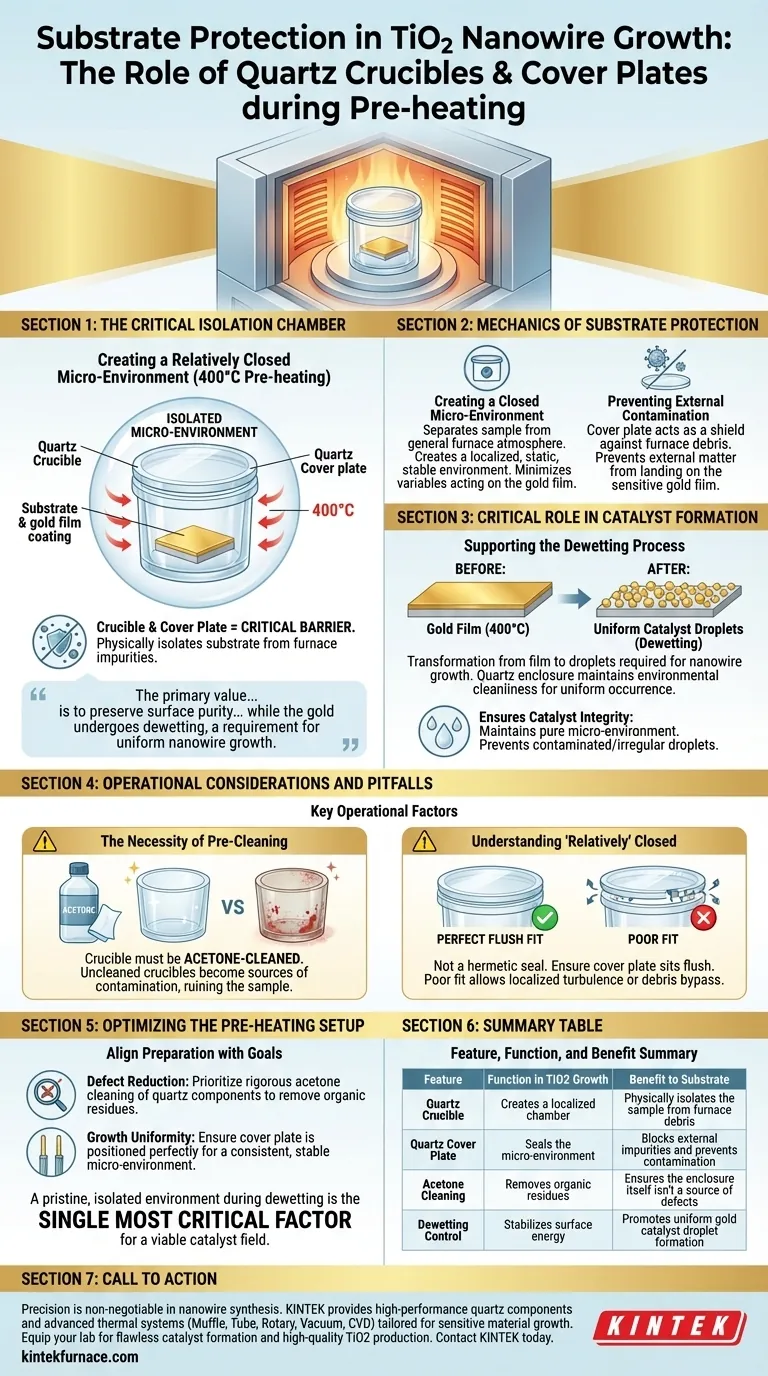

La combinazione di un crogiolo di quarzo e di una piastra di copertura funge da camera di isolamento critica durante la fase di preriscaldamento a 400°C. Sigillando il substrato depositato con oro all'interno di questo assemblaggio, si crea un "microambiente relativamente chiuso" che blocca fisicamente le impurità esterne dal contatto con il sensibile film d'oro.

Il valore principale dell'assemblaggio in quarzo è preservare la purezza superficiale durante la transizione da film solido a catalizzatore liquido. Garantisce che l'ambiente rimanga privo di contaminanti mentre l'oro subisce il dewetting, un requisito per la crescita uniforme dei nanofili.

La meccanica della protezione del substrato

Creazione di un microambiente chiuso

Il ruolo fondamentale del crogiolo di quarzo e della piastra di copertura è l'isolamento. Posizionando il substrato all'interno e coprendolo, si separa efficacemente il campione dall'atmosfera generale del forno.

Questa configurazione crea un ambiente localizzato e statico. Minimizza le variabili che agiscono sul substrato, garantendo che le condizioni immediatamente circostanti il film d'oro siano controllate e stabili.

Prevenzione della contaminazione esterna

Gli ambienti dei forni possono contenere particelle microscopiche o impurità. Senza una barriera fisica, questi contaminanti possono depositarsi sulla superficie del substrato.

La piastra di copertura in quarzo funge da scudo contro questi detriti. Impedisce alla materia esterna di atterrare fisicamente o di interagire con il film d'oro durante la sensibile rampa di riscaldamento.

Il ruolo critico nella formazione del catalizzatore

Supporto al processo di dewetting

A 400°C, il film d'oro sul substrato subisce un processo chiamato dewetting. È qui che il film continuo si rompe per formare le distinte goccioline catalitiche richieste per la crescita dei nanofili.

Questa trasformazione è altamente sensibile all'energia superficiale e alla chimica. L'involucro di quarzo mantiene la specifica pulizia ambientale richiesta affinché questo cambiamento fisico avvenga uniformemente.

Garantire l'integrità del catalizzatore

Se impurità dovessero entrare in contatto con il film d'oro durante il dewetting, le goccioline risultanti potrebbero essere contaminate o irregolari. Ciò porterebbe a una crescita scadente dei nanofili o a difetti strutturali.

Mantenendo un microambiente pulito, l'assemblaggio in quarzo garantisce che l'oro rimanga puro. Ciò consente alle goccioline catalitiche di formarsi correttamente, preparando il terreno per la sintesi di nanofili di alta qualità.

Considerazioni operative e insidie

La necessità di una pre-pulizia

La protezione offerta dal quarzo è valida solo quanto le condizioni del quarzo stesso. Il riferimento primario nota esplicitamente che il crogiolo deve essere pulito con acetone.

Se il crogiolo non viene rigorosamente pulito prima dell'uso, diventa una fonte di contaminazione anziché uno scudo. I residui all'interno dell'ambiente "chiuso" rimarranno intrappolati con il substrato, potenzialmente rovinando il campione.

Comprensione di "relativamente" chiuso

Il sistema crea un ambiente "relativamente chiuso", non una sigillatura ermetica. Sebbene blocchi le particelle, consente il necessario equilibrio termico.

Gli operatori devono assicurarsi che la piastra di copertura sia a filo con il crogiolo. Una scarsa aderenza compromette il microambiente, consentendo turbolenze localizzate o detriti esterni di bypassare la barriera protettiva.

Ottimizzazione della configurazione di preriscaldamento

Per garantire la crescita di nanofili di biossido di titanio della massima qualità, allinea la tua preparazione con questi obiettivi specifici:

- Se la tua priorità principale è la riduzione dei difetti: Dai priorità alla rigorosa pulizia con acetone del crogiolo di quarzo e della piastra di copertura per rimuovere eventuali residui organici prima di caricare il substrato.

- Se la tua priorità principale è l'uniformità della crescita: Assicurati che la piastra di copertura sia posizionata perfettamente per creare un microambiente coerente e stabile per tutta la durata della fase di preriscaldamento a 400°C.

Un ambiente incontaminato e isolato durante la fase di dewetting è il fattore più critico per stabilire un campo catalitico vitale.

Tabella riassuntiva:

| Caratteristica | Funzione nella crescita di TiO2 | Beneficio per il substrato |

|---|---|---|

| Crogiolo di quarzo | Crea una camera localizzata | Isola fisicamente il campione dai detriti del forno |

| Piastra di copertura in quarzo | Sigilla il microambiente | Blocca le impurità esterne e previene la contaminazione |

| Pulizia con acetone | Rimuove i residui organici | Garantisce che l'involucro stesso non sia una fonte di difetti |

| Controllo del dewetting | Stabilizza l'energia superficiale | Promuove la formazione uniforme di goccioline di catalizzatore d'oro |

La precisione è non negoziabile nella sintesi di nanofili. KINTEK fornisce componenti in quarzo ad alte prestazioni e sistemi termici avanzati su misura per la crescita di materiali sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio. Contatta KINTEK oggi stesso per dotare il tuo laboratorio degli strumenti necessari per una formazione impeccabile del catalizzatore e una produzione di TiO2 di alta qualità.

Guida Visiva

Riferimenti

- Zhina Razaghi, Guo‐zhen Zhu. Ni‐Assisted Endotaxial Growth of Au Nanoparticles Within TiO<sub>2</sub> Nanowires. DOI: 10.1002/admi.202500490

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessaria una capsula di allumina ad alta purezza durante la ricottura del MoS2? Garantire la purezza del materiale ad alta temperatura

- Qual è la funzione di una camera di ricottura appositamente progettata in SVA? Migliora oggi stesso la tua cristallizzazione di film sottili

- Qual è la capacità del serbatoio della pompa a vuoto a circolazione d'acqua? Trova la Soluzione Perfetta per il Tuo Laboratorio

- Qual è la funzione principale di un forno essiccatore sottovuoto industriale nella preparazione del catalizzatore Si-RuO2? Ottenere uniformità.

- Perché vengono utilizzati contenitori ceramici con sigilli di argilla refrattaria durante la sinterizzazione non ossidativa di compositi di nichel?

- Come influisce la scelta tra crogioli di allumina e grafite sulla fusione Al-Si? Guida esperta all'integrità dei dati

- Quali proprietà di resistenza chimica devono essere verificate per i tubi da forno in ceramica di allumina? Garantire la durabilità ad alta temperatura

- Perché è necessario un crogiolo di alluminio coperto per la policondensazione termica di g-C3N5? Ottimizza l'atmosfera di sintesi