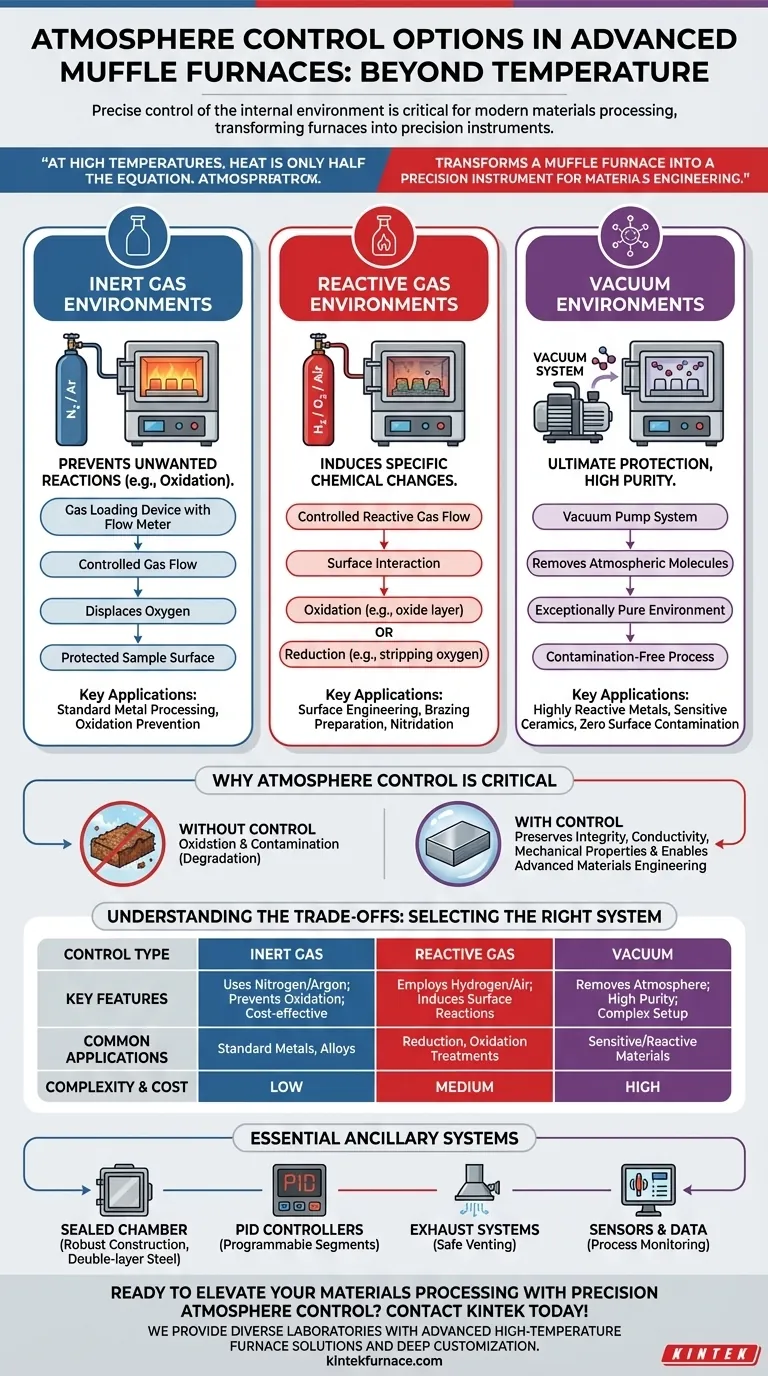

I forni a muffola avanzati offrono un controllo preciso sull'ambiente chimico interno, che è tanto critico quanto la temperatura per la moderna lavorazione dei materiali. Le opzioni principali disponibili sono i sistemi a gas regolabili, che introducono gas inerti o reattivi come azoto e idrogeno, e i sistemi sottovuoto, che rimuovono completamente l'atmosfera. Queste tecnologie consentono di prevenire reazioni indesiderate come l'ossidazione o di indurre intenzionalmente specifici cambiamenti chimici sulla superficie di un materiale.

Ad alte temperature, il calore è solo metà dell'equazione. Il controllo dell'atmosfera è ciò che trasforma un forno a muffola da un semplice forno a uno strumento di precisione per l'ingegneria dei materiali, dandoti il potere di dettare le proprietà chimiche e fisiche finali del tuo lavoro.

I Meccanismi Fondamentali del Controllo dell'Atmosfera

Per capire quale opzione è giusta per te, è essenziale comprendere come funziona ciascuna e cosa è progettata per ottenere. La scelta non è arbitraria; è direttamente legata al tuo materiale e al risultato desiderato.

Ambienti a Gas Inerte

Un'atmosfera a gas inerte è il metodo più comune per prevenire reazioni chimiche indesiderate, principalmente l'ossidazione. Spurgando la camera del forno e facendo fluire un gas non reattivo come l'azoto (N2) o l'argon (Ar), si sposta l'ossigeno che altrimenti reagirebbe con il materiale ad alte temperature.

Questo processo richiede un sistema di erogazione del gas, spesso inclusivo di dispositivi di caricamento del gas con flussimetri, per garantire un ambiente costante e controllato durante l'intero ciclo di riscaldamento.

Ambienti a Gas Reattivo

In alcune applicazioni, l'obiettivo non è prevenire una reazione ma provocarne una specifica. I sistemi a gas reattivo lo consentono introducendo gas accuratamente controllati.

Esempi comuni includono il flusso di aria o ossigeno per creare uno strato di ossido uniforme (ossidazione) o l'uso di idrogeno (H2) o un gas di formatura (una miscela di azoto/idrogeno) per rimuovere l'ossigeno dalla superficie di un materiale (riduzione). Questi processi sono fondamentali per alterare le proprietà superficiali per prestazioni migliori.

Ambienti Sottovuoto

Per i materiali più sensibili, anche le tracce di impurità in un gas inerte di elevata purezza possono essere problematiche. Un ambiente sottovuoto fornisce la massima protezione rimuovendo quasi tutte le molecole atmosferiche dalla camera.

I forni dotati di sistemi di pompe per vuoto possono raggiungere diversi livelli di vuoto, creando un ambiente eccezionalmente puro. Ciò è fondamentale per la lavorazione di metalli altamente reattivi o per applicazioni in cui qualsiasi contaminazione superficiale porterebbe a un guasto.

Perché il Controllo dell'Atmosfera è Critico

Il controllo dell'atmosfera non è una caratteristica opzionale per applicazioni avanzate; è un requisito fondamentale per ottenere risultati ripetibili e di alta qualità.

Prevenzione dell'Ossido e della Contaminazione

La maggior parte dei materiali si ossida rapidamente se riscaldata all'aria. Il controllo dell'atmosfera previene direttamente questa degradazione, preservando l'integrità, la conducibilità e le proprietà meccaniche del materiale.

Inoltre, un'atmosfera sigillata e controllata isola il campione dai contaminanti di combustione che possono essere presenti in forni più semplici e a fuoco diretto.

Progettazione di Proprietà Specifiche dei Materiali

Il controllo dell'atmosfera ti permette di andare oltre il semplice riscaldamento e di entrare nel campo della scienza dei materiali. Puoi usarlo per creare intenzionalmente uno strato protettivo di ossido, preparare una superficie per la brasatura riducendo gli ossidi esistenti o eseguire trattamenti specializzati come la nitrurazione.

Questo livello di controllo è ciò che consente la creazione di materiali avanzati con caratteristiche su misura per applicazioni aerospaziali, elettroniche e mediche.

Comprendere i Compromessi

La scelta del sistema giusto implica un equilibrio tra capacità, complessità e costi. Ogni approccio ha vantaggi e limitazioni distinti.

Gas Inerte vs. Vuoto

Un sistema a gas inerte è generalmente più semplice e più economico da implementare e utilizzare. È sufficiente per la maggior parte delle applicazioni che prevedono la prevenzione dell'ossidazione in metalli e leghe comuni.

Un sistema a vuoto offre un livello di purezza superiore ma è più complesso e costoso. La necessità di guarnizioni robuste e pompe potenti, insieme a tempi di ciclo più lunghi per la messa in pressione della camera, lo rende una soluzione specializzata per materiali altamente sensibili.

L'Importanza di una Camera Sigillata

Un controllo efficace dell'atmosfera è impossibile senza un forno ben sigillato. I forni avanzati presentano una robusta ingegneria, come una struttura in acciaio a doppio strato e guarnizioni della porta di alta qualità, per prevenire perdite che comprometterebbero l'ambiente interno.

Anche le caratteristiche di sicurezza, come un interblocco che interrompe l'alimentazione quando la porta si apre, giocano un ruolo nel mantenere un'atmosfera operativa costante e sicura.

Sistemi Ausiliari Essenziali

Il raggiungimento di precise condizioni atmosferiche si basa su una suite di componenti di supporto. I controllori PID con segmenti programmabili sono essenziali per sincronizzare le rampe di temperatura con il flusso di gas o i livelli di vuoto.

Allo stesso modo, sono necessari sistemi di scarico per sfiatare in sicurezza i gas spurgati o reagiti, mentre vari sensori e terminali di uscita forniscono dati per il monitoraggio del processo e il controllo di qualità.

Selezione dell'Atmosfera Giusta per la Tua Applicazione

La strategia di controllo dell'atmosfera ideale dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione su metalli standard: Un'atmosfera inerte di azoto (N2) è spesso la soluzione più economica e pratica.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o sensibili (ad es. titanio, alcune ceramiche): Un sistema a vuoto fornisce il massimo livello di purezza e protezione.

- Se il tuo obiettivo principale è alterare intenzionalmente la chimica superficiale (ad es. riduzione o creazione di uno strato di ossido): È necessario un sistema a gas reattivo con un controllo preciso del flusso per gas come idrogeno o aria.

Abbinando le capacità atmosferiche del forno ai tuoi specifici obiettivi di processo, ottieni un controllo diretto sulle proprietà finali e sulla qualità dei tuoi materiali.

Tabella Riepilogativa:

| Tipo di Controllo | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|

| Gas Inerte | Utilizza azoto o argon; previene l'ossidazione; conveniente | Lavorazione standard dei metalli, prevenzione dell'ossidazione |

| Gas Reattivo | Impiega idrogeno o aria; induce reazioni superficiali | Trattamenti di riduzione, ossidazione, ingegneria delle superfici |

| Vuoto | Rimuove l'atmosfera; alta purezza; configurazione complessa | Materiali sensibili, metalli reattivi, processi senza contaminazione |

Sei pronto a elevare la lavorazione dei tuoi materiali con un controllo preciso dell'atmosfera? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici. Mettiti in contatto ora per una guida esperta e soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico