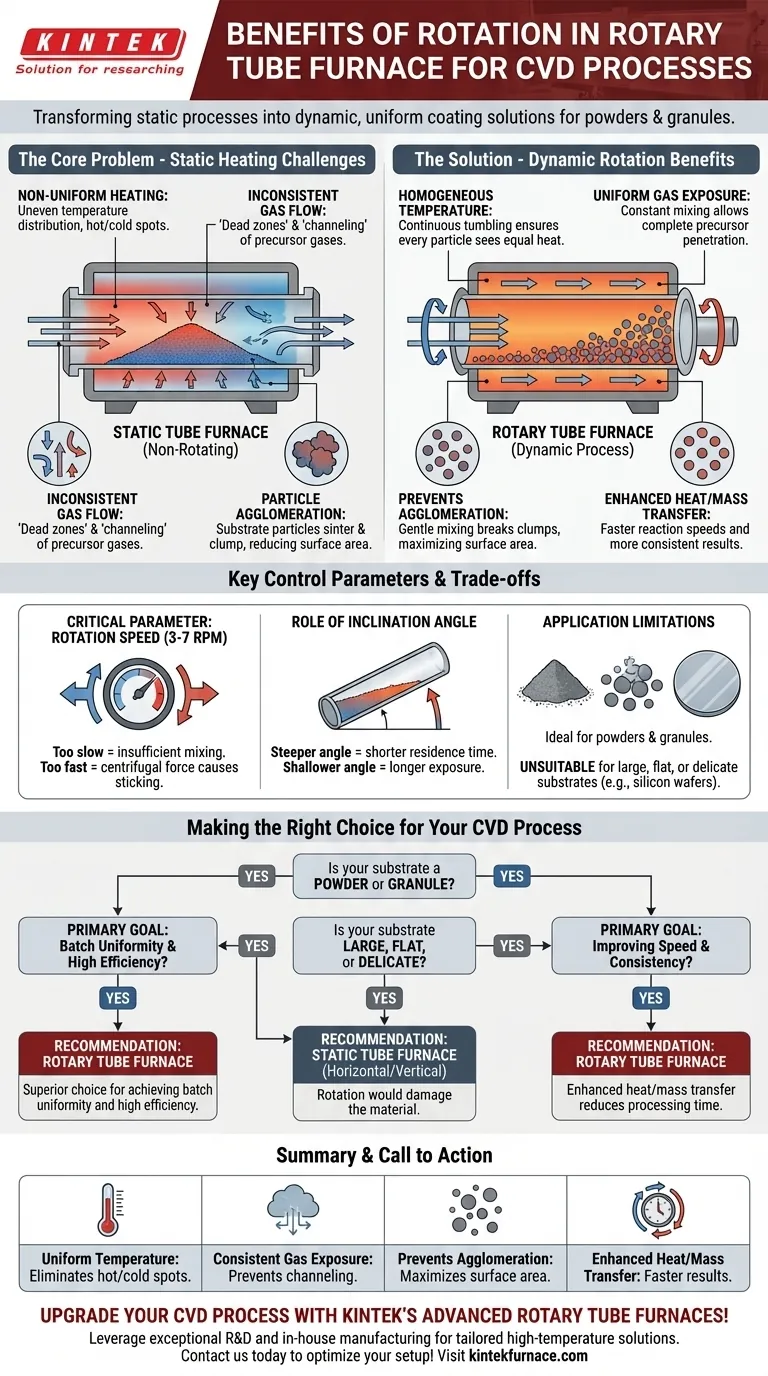

In breve, il meccanismo di rotazione in un forno a tubo rotante avvantaggia la Deposizione Chimica da Vapore (CVD) trasformando un processo statico in uno dinamico. Questo movimento continuo assicura che i materiali del substrato, in particolare le polveri, siano uniformemente esposti al calore e ai gas precursori, il che è essenziale per creare rivestimenti di alta qualità e consistenti.

Il vantaggio fondamentale della rotazione è che risolve le sfide principali della non uniformità intrinseche in molti processi CVD. Mescolando continuamente il substrato, garantisce una distribuzione omogenea della temperatura, un'esposizione costante ai gas e previene l'agglomerazione delle particelle, portando a risultati più efficienti e ripetibili.

Il problema centrale nel CVD: superare la non uniformità

Per apprezzare il vantaggio della rotazione, si devono prima comprendere i problemi comuni che sorgono in un forno statico (non rotante) durante un processo CVD, in particolare quando si lavora con polveri o piccole parti.

La sfida del riscaldamento statico

In un tubo stazionario, il calore non viene trasferito in modo uniforme. Il materiale sul fondo del tubo riceve più calore conduttivo diretto dalla parete del forno, mentre il materiale superiore viene riscaldato principalmente per convezione e irraggiamento, creando significativi gradienti di temperatura.

Questa differenza di temperatura porta a tassi di reazione incoerenti attraverso il lotto di materiale, risultando in un prodotto non uniforme.

Il problema della dinamica del flusso di gas

I precursori gassosi che fluiscono su un letto statico di materiale potrebbero non penetrare uniformemente l'intero lotto. Ciò può creare "zone morte" dove la reazione è carente di reagenti e "canalizzazioni" dove il gas fluisce preferenzialmente attraverso certi percorsi, portando a una deposizione non uniforme.

Il problema dell'agglomerazione delle particelle

Senza movimento, le particelle del substrato possono facilmente sinterizzare o attaccarsi insieme mentre si riscaldano. Questo raggruppamento, noto come agglomerazione, riduce l'area superficiale totale disponibile per la reazione di deposizione, abbassando drasticamente l'efficienza del processo e producendo un prodotto incoerente.

Come la rotazione fornisce una soluzione completa

L'azione rotante del tubo del forno contrasta direttamente ciascuno di questi problemi, creando un ambiente di reazione molto più controllato e omogeneo.

Ottenere una distribuzione omogenea della temperatura

Facendo cadere continuamente il materiale, la rotazione assicura che ogni particella sia periodicamente esposta alla parte più calda della parete del tubo. Questo mescolamento costante elimina i punti caldi e freddi, garantendo una temperatura uniforme in tutto il lotto del substrato.

Garantire un'esposizione uniforme al gas precursore

La rotazione riorganizza costantemente le particelle, prevenendo la canalizzazione del gas e assicurando che i gas precursori freschi possano raggiungere l'intera area superficiale del materiale. Ciò si traduce in una formazione di rivestimento molto più consistente e completa.

Prevenire l'agglomerazione e migliorare l'area superficiale

La delicata miscelazione meccanica fornita dalla rotazione del forno rompe attivamente eventuali grumi che iniziano a formarsi. Questo mantiene le particelle separate, massimizzando l'area superficiale disponibile per la reazione CVD e portando a una maggiore efficienza di deposizione.

Migliorare il trasferimento di calore e massa

Questo ambiente dinamico migliora significativamente l'efficienza del trasferimento di calore e massa. Il calore si muove nel materiale più rapidamente e i gas reagenti vengono trasportati sulla superficie in modo più efficace, il che può portare a tempi di elaborazione più rapidi e risultati più uniformi.

Comprendere i compromessi e i parametri di controllo

Sebbene molto vantaggioso, un sistema rotante non è una soluzione universale. La sua efficacia dipende da un controllo adeguato e dalla comprensione dei suoi limiti.

L'importanza della velocità di rotazione

La velocità di rotazione, tipicamente tra 3 e 7 RPM, è un parametro critico. Se la rotazione è troppo lenta, non fornirà un mescolamento sufficiente. Se è troppo veloce, la forza centrifuga può far aderire le particelle alle pareti del forno, annullando i benefici.

Il ruolo dell'angolo di inclinazione

Molti forni rotanti possono essere inclinati. Questo angolo di inclinazione controlla il tempo di permanenza del materiale all'interno della zona calda. Un angolo più ripido si traduce in un tempo di permanenza più breve (ideale per la lavorazione continua), mentre un angolo meno ripido aumenta il tempo di esposizione.

Principali limitazioni di applicazione

I forni a tubo rotante sono ideali per la lavorazione di polveri, granuli e altre piccole parti a flusso libero. Sono fondamentalmente inadatti per depositare rivestimenti su substrati grandi, piatti o delicati (come i wafer di silicio), poiché l'azione di rotolamento causerebbe danni.

La scelta giusta per il vostro processo CVD

La scelta del tipo di forno corretto dipende interamente dalla forma fisica del vostro substrato e dal vostro obiettivo principale del processo.

- Se il vostro obiettivo principale è il rivestimento di polveri o granuli: Un forno a tubo rotante è la scelta superiore per ottenere uniformità di lotto e alta efficienza.

- Se il vostro obiettivo principale è migliorare la velocità e la coerenza del processo per le particelle: Il maggiore trasferimento di calore e massa dalla rotazione può ridurre significativamente i tempi di elaborazione e migliorare la qualità del prodotto.

- Se il vostro obiettivo principale è la lavorazione di substrati grandi, monolitici o delicati: Un forno a tubo orizzontale o verticale statico è lo strumento corretto, poiché la rotazione danneggerebbe il materiale.

In definitiva, comprendere il fattore di forma del vostro substrato è la chiave per selezionare lo strumento giusto per un processo CVD di successo.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Temperatura Uniforme | Elimina i punti caldi/freddi facendo cadere il materiale per una distribuzione uniforme del calore. |

| Esposizione Gas Consistente | Previene la canalizzazione e le zone morte, garantendo una copertura completa del precursore. |

| Previene l'Agglomerazione | Rompe i grumi per massimizzare l'area superficiale e l'efficienza di deposizione. |

| Trasferimento Calore/Massa Migliorato | Migliora la velocità di reazione e l'uniformità per risultati più rapidi e affidabili. |

Aggiornate il vostro processo CVD con i forni a tubo rotante avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, inclusi Forni Rotanti, a Muffola, a Tubo, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche per rivestimenti in polvere uniformi e una maggiore efficienza. Contattateci oggi per discutere come possiamo ottimizzare la vostra configurazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica