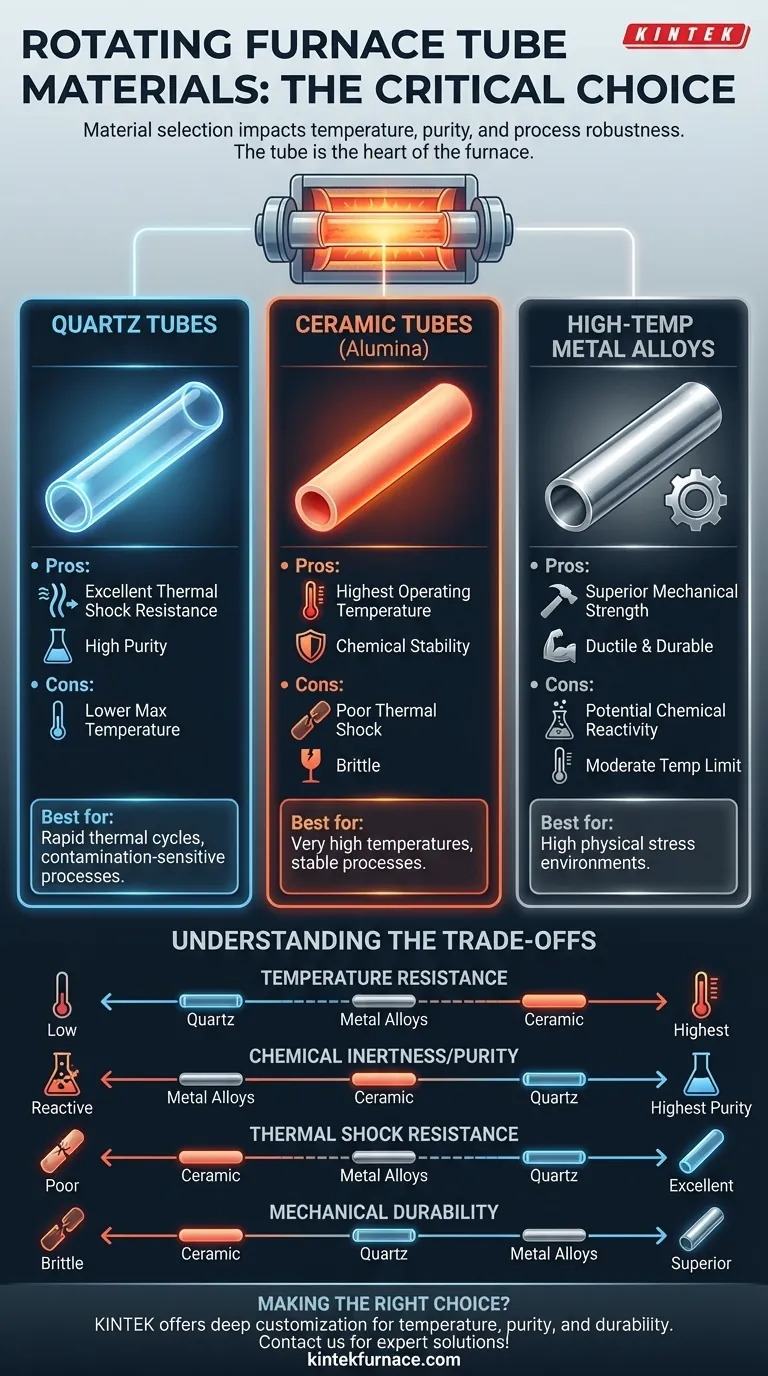

Per un forno rotante, l'assieme del tubo che contiene ed elabora il campione è costruito con uno dei tre tipi principali di materiale: quarzo, ceramica (come corindone/allumina) o leghe metalliche speciali ad alta temperatura. Ogni materiale è scelto per la sua unica capacità di resistere a temperature estreme e interazioni chimiche, garantendo al contempo l'integrità del processo.

La scelta del materiale del tubo del forno non è una semplice questione di disponibilità. È una decisione ingegneristica critica che influisce direttamente sulla temperatura massima di esercizio, sulla purezza chimica del campione e sulla robustezza complessiva del processo.

Perché la selezione del materiale è critica

Il tubo rotante è il cuore del forno. È il componente che interagisce direttamente con il campione, l'atmosfera del processo e il calore intenso generato dagli elementi riscaldanti del forno.

Il suo materiale deve svolgere tre funzioni senza errori: contenere il campione, resistere alla degradazione termica e rimanere chimicamente inerte per evitare di contaminare il processo. Una scelta errata può portare a esperimenti falliti, apparecchiature danneggiate o risultati compromessi.

Una panoramica delle tue opzioni di materiali

Ogni materiale offre un profilo distinto di punti di forza e di debolezza. Comprendere queste differenze è fondamentale per fare la scelta giusta.

Tubi al Quarzo

Il quarzo è una forma di vetro ad alta purezza (biossido di silicio). È una scelta comune e versatile per molte applicazioni di laboratorio e industriali.

Il suo vantaggio principale è l'eccezionale resistenza agli shock termici. I tubi al quarzo possono tollerare cicli rapidi di riscaldamento e raffreddamento molto meglio delle ceramiche, rendendoli ideali per processi che richiedono velocità. Offrono anche una purezza molto elevata, riducendo al minimo il rischio di contaminazione del campione.

Il limite principale del quarzo è la sua temperatura massima di esercizio inferiore rispetto alle ceramiche di alta qualità. Inizia ad ammorbidirsi a temperature alle quali le ceramiche di allumina rimangono rigide e stabili.

Tubi in Ceramica (Corindone/Allumina)

I tubi in ceramica, in particolare quelli realizzati in allumina ad alta purezza (nota anche come corindone), sono lo standard per le applicazioni ad altissima temperatura.

La loro caratteristica distintiva è una temperatura di servizio estremamente elevata, che consente processi impossibili con quarzo o la maggior parte delle leghe metalliche. Mostrano anche un'eccellente stabilità chimica a queste temperature elevate.

Tuttavia, le ceramiche sono fragili e hanno una scarsa resistenza agli shock termici. Devono essere riscaldate e raffreddate lentamente e uniformemente per evitare crepe. Ciò richiede cicli di processo controllati in modo più attento.

Leghe Metalliche ad Alta Temperatura

Si tratta di materiali come Inconel o altre superleghe a base di nichel, progettati specificamente per la resistenza ad alte temperature.

Il vantaggio chiave delle leghe metalliche è la loro superiore resistenza meccanica e duttilità. A differenza del quarzo o della ceramica, non sono fragili e possono sopportare stress e impatti fisici significativi, rendendoli altamente durevoli.

Il loro principale svantaggio è un maggiore potenziale di reattività chimica. Il metallo può interagire con il campione o l'atmosfera del processo, potenzialmente introducendo contaminazione. La loro temperatura massima, sebbene elevata, è anche tipicamente inferiore a quella delle ceramiche di allumina ad alta purezza.

Comprendere i compromessi: uno sguardo comparativo

La scelta di un materiale comporta l'equilibrio tra priorità concorrenti. Non esiste un unico materiale "migliore", ma solo il materiale migliore per un compito specifico.

Resistenza alla Temperatura

La temperatura massima del processo è il primo e più importante filtro.

- Temperature più elevate: Le ceramiche di allumina ad alta purezza non hanno eguali.

- Temperature da moderate ad alte: Le leghe metalliche ad alta temperatura offrono un buon equilibrio.

- Temperature più basse: Il quarzo è sufficiente per molti processi e offre altri vantaggi.

Inerzia Chimica e Purezza

Se evitare la contaminazione del campione è la tua massima priorità, la scelta diventa chiara.

- Massima purezza: Il quarzo offre l'ambiente più inerte.

- Eccellente purezza: Anche le ceramiche ad alta purezza sono molto stabili e non reattive.

- Potenziale di reattività: Le leghe metalliche presentano il rischio maggiore di reagire e contaminare il campione.

Shock Termico vs. Durabilità Meccanica

È necessario considerare sia gli stress termici che quelli fisici.

- Cambiamenti rapidi di temperatura: Il quarzo è la scelta superiore per la resistenza agli shock termici.

- Impatto/Stress fisico: Le leghe metalliche sono le più durevoli e resistenti alla rottura.

- Alta sensibilità: Le ceramiche sono fragili e vulnerabili sia agli shock termici che agli impatti fisici.

Fare la scelta giusta per il tuo processo

Basa la tua decisione sul fattore singolo più critico per il successo della tua applicazione.

- Se la tua attenzione principale è la purezza del campione e i rapidi cambiamenti di temperatura: Il quarzo è la scelta ideale, a condizione che la temperatura del tuo processo sia entro i suoi limiti.

- Se la tua attenzione principale è raggiungere le temperature più elevate possibili: Sono necessari tubi in ceramica ad alta purezza, come il corindone, nonostante la loro sensibilità agli shock termici.

- Se la tua attenzione principale è la durabilità meccanica e la resistenza agli stress fisici: Una lega metallica ad alta temperatura è l'opzione più robusta, supponendo che la compatibilità chimica con il tuo campione non sia un problema.

Valutando attentamente i tuoi requisiti specifici di temperatura, purezza e durabilità, puoi selezionare il materiale del tubo che assicura il successo e l'affidabilità del tuo lavoro.

Tabella Riassuntiva:

| Tipo di Materiale | Temperatura Max | Inerzia Chimica | Resistenza agli Shock Termici | Durabilità Meccanica |

|---|---|---|---|---|

| Quarzo | Inferiore | Massima | Eccellente | Discreta |

| Ceramica (Allumina) | Massima | Eccellente | Scarsa | Fragile |

| Leghe Metalliche ad Alta Temp. | Moderata | Inferiore | Buona | Superiore |

Hai difficoltà a selezionare il giusto materiale per il tubo del forno per le tue esigenze sperimentali uniche? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di profonda personalizzazione, adattiamo i nostri prodotti per soddisfare precisamente le tue esigenze di temperatura, purezza e durabilità. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con le nostre soluzioni esperte!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme