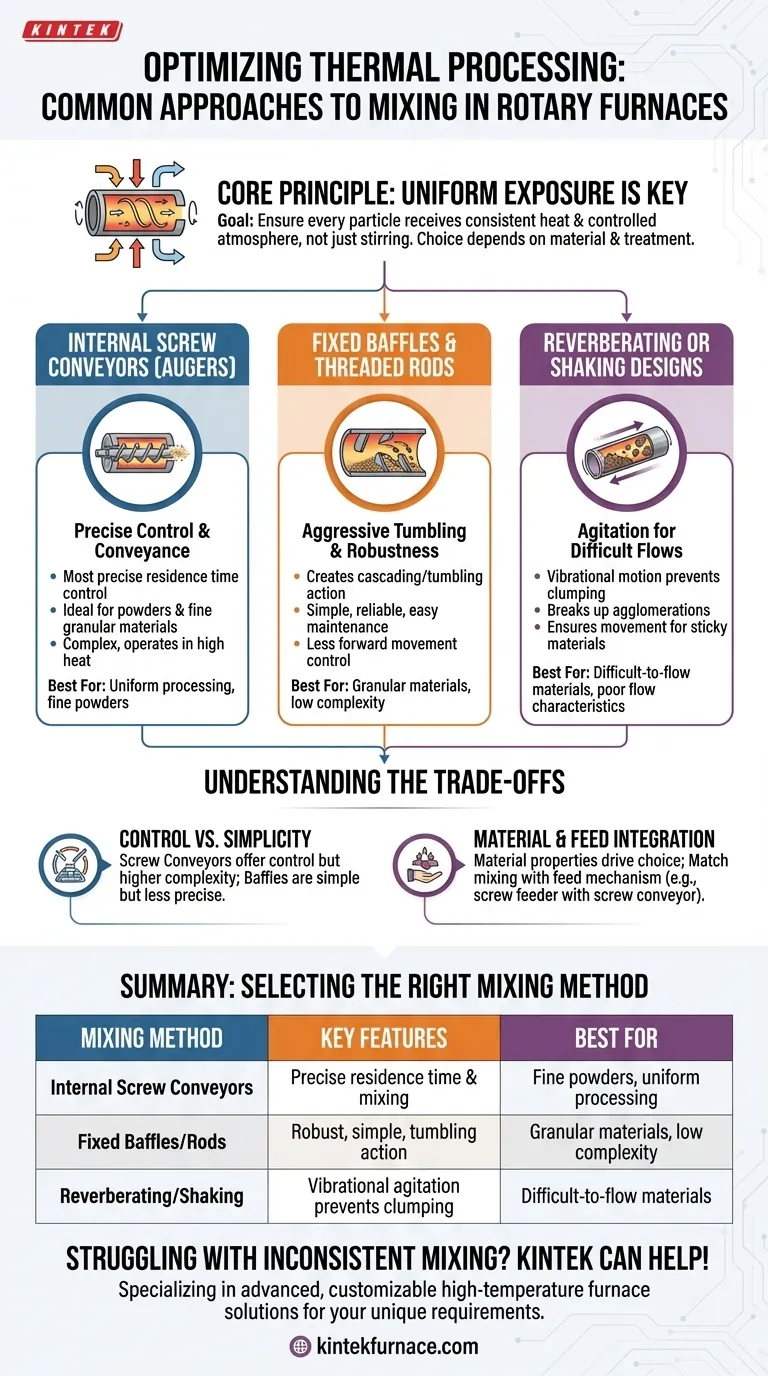

In sostanza, la miscelazione in un forno rotativo si ottiene utilizzando elementi interni meccanici o un movimento specifico per agitare il materiale mentre si muove attraverso il tubo riscaldato. I metodi più comuni sono i trasportatori a coclea interni (viti senza fine) per un controllo preciso, deflettori fissi o barre filettate che fanno cadere il materiale, e design a riverbero che scuotono il materiale per favorire la miscelazione.

L'obiettivo primario della miscelazione non è semplicemente mescolare il materiale, ma garantire che ogni particella riceva un'esposizione uniforme sia al calore che all'atmosfera di processo controllata. La scelta del metodo di miscelazione è quindi una decisione critica dettata dalle proprietà del materiale e dallo specifico trattamento termico che si desidera ottenere.

Lo Scopo della Miscelazione Attiva

La rotazione di base di un forno rotativo fornisce un livello di miscelazione iniziale mentre il materiale si rimescola. Tuttavia, per molti processi industriali, questo è insufficiente a garantire un prodotto uniforme.

Superare il Trattamento Termico Incoerente

Senza una miscelazione attiva, il materiale può attraversare il forno con un nucleo freddo e non esposto e uno strato esterno surriscaldato. Una miscelazione efficace fa circolare continuamente il materiale, esponendo nuove superfici alla parete del forno e garantendo un riscaldamento consistente e omogeneo.

Garantire un'Interazione Gas-Solido Uniforme

Molti processi utilizzano atmosfere specifiche, come gas inerti (azoto, argon) per prevenire l'ossidazione o gas reattivi (idrogeno) per indurre cambiamenti chimici. La miscelazione è fondamentale per garantire che ogni particella del materiale venga a contatto con questo gas di processo, favorendo reazioni complete ed efficienti.

Meccanismi Comuni di Miscelazione Meccanica

Per migliorare l'azione naturale di rimescolamento, vengono impiegati diversi design meccanici all'interno del tubo del forno.

Trasportatori a Coclea o Viti Senza Fine Interne

Una coclea interna, o vite senza fine, percorre la lunghezza del tubo del forno. Mentre ruota, mescola simultaneamente il materiale e lo trasporta in avanti a una velocità altamente controllata.

Questo metodo offre il controllo più preciso sul tempo di permanenza — la durata in cui il materiale rimane nella zona riscaldata. È ideale per polveri e materiali granulari fini che richiedono una lavorazione molto uniforme.

Deflettori Fissi e Barre Filettate

Un approccio più semplice prevede la saldatura di deflettori, alette o barre filettate alla parete interna del forno. Mentre il tubo del forno ruota, questi elementi interni fissi sollevano e fanno cadere il materiale, creando un effetto a cascata o di rimescolamento.

Questo metodo favorisce una miscelazione aggressiva ed è robusto e facile da mantenere. È adatto per materiali granulari che non richiedono il controllo preciso del trasporto di una coclea.

Design a Riverbero o Vibranti

In questa configurazione, il tubo del forno è soggetto a un movimento vibratorio o scuotente in aggiunta, o al posto, della semplice rotazione.

Questa tecnica è particolarmente efficace per promuovere la miscelazione in materiali che altrimenti potrebbero ammassarsi, attaccarsi o avere scarse caratteristiche di flusso. La vibrazione agita il letto di materiale, rompendo gli agglomerati e assicurando il movimento.

Comprendere i Compromessi

Nessun singolo metodo di miscelazione è universalmente superiore. La scelta corretta implica un bilanciamento tra il controllo del processo, la complessità operativa e la natura del materiale.

Controllo vs. Semplicità

Un trasportatore a coclea interno offre il massimo controllo sul tempo di permanenza e sulla miscelazione, ma è un sistema meccanico complesso che opera in un ambiente a temperature estreme, aumentando le esigenze di manutenzione.

I deflettori fissi sono eccezionalmente semplici e affidabili. Tuttavia, offrono meno controllo sul movimento in avanti del materiale, che dipende principalmente dall'angolo di inclinazione e dalla velocità di rotazione del forno.

Impatto delle Caratteristiche del Materiale

Le proprietà del materiale in lavorazione sono un fattore primario nella scelta.

Le polveri fini e a flusso libero sono spesso gestite al meglio con un trasportatore a coclea per prevenire la fluidizzazione incontrollata e garantire un dosaggio costante. Materiali con dimensioni di particelle irregolari o meno scorrevoli potrebbero beneficiare dell'azione di rimescolamento più aggressiva dei deflettori.

Integrazione del Meccanismo di Alimentazione

Il meccanismo di miscelazione deve lavorare in concerto con il meccanismo di alimentazione. Un alimentatore a coclea che dosa il materiale nel forno si abbina logicamente a una coclea interna per una lavorazione continua e controllata. Una tramoggia vibrante potrebbe essere utilizzata per alimentare un forno che si affida a deflettori per la miscelazione.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere un riflesso diretto delle esigenze del tuo materiale e degli obiettivi di lavorazione.

- Se il tuo obiettivo principale è il massimo controllo e uniformità: Un trasportatore a coclea interno è la scelta superiore, specialmente per polveri fini o reazioni che richiedono un tempo di permanenza preciso.

- Se il tuo obiettivo principale è la semplicità e la robustezza: I deflettori interni fissi o le barre filettate forniscono un'eccellente miscelazione per molti materiali granulari con una minore complessità operativa.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili da scorrere: Un design a riverbero o vibrante può fornire l'agitazione necessaria per garantire che il materiale si muova e si mescoli efficacemente.

In definitiva, la selezione della giusta strategia di miscelazione è fondamentale per ottenere risultati costanti e di alta qualità dalla tua operazione di lavorazione termica.

Tabella Riepilogativa:

| Metodo di Miscelazione | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Trasportatori a Coclea Interni | Controllo preciso del tempo di permanenza e della miscelazione | Polveri fini, lavorazione uniforme |

| Deflettori Fissi e Barre Filettate | Design robusto e semplice con azione di rimescolamento | Materiali granulari, bassa complessità |

| Design a Riverbero o Vibranti | Agitazione vibratoria per prevenire l'agglomerazione | Materiali difficili da scorrere, scarse caratteristiche di flusso |

Stai lottando con una miscelazione inconsistente nei tuoi processi termici? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un'accurata corrispondenza con le tue esigenze sperimentali uniche, migliorando l'uniformità e l'efficienza. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità