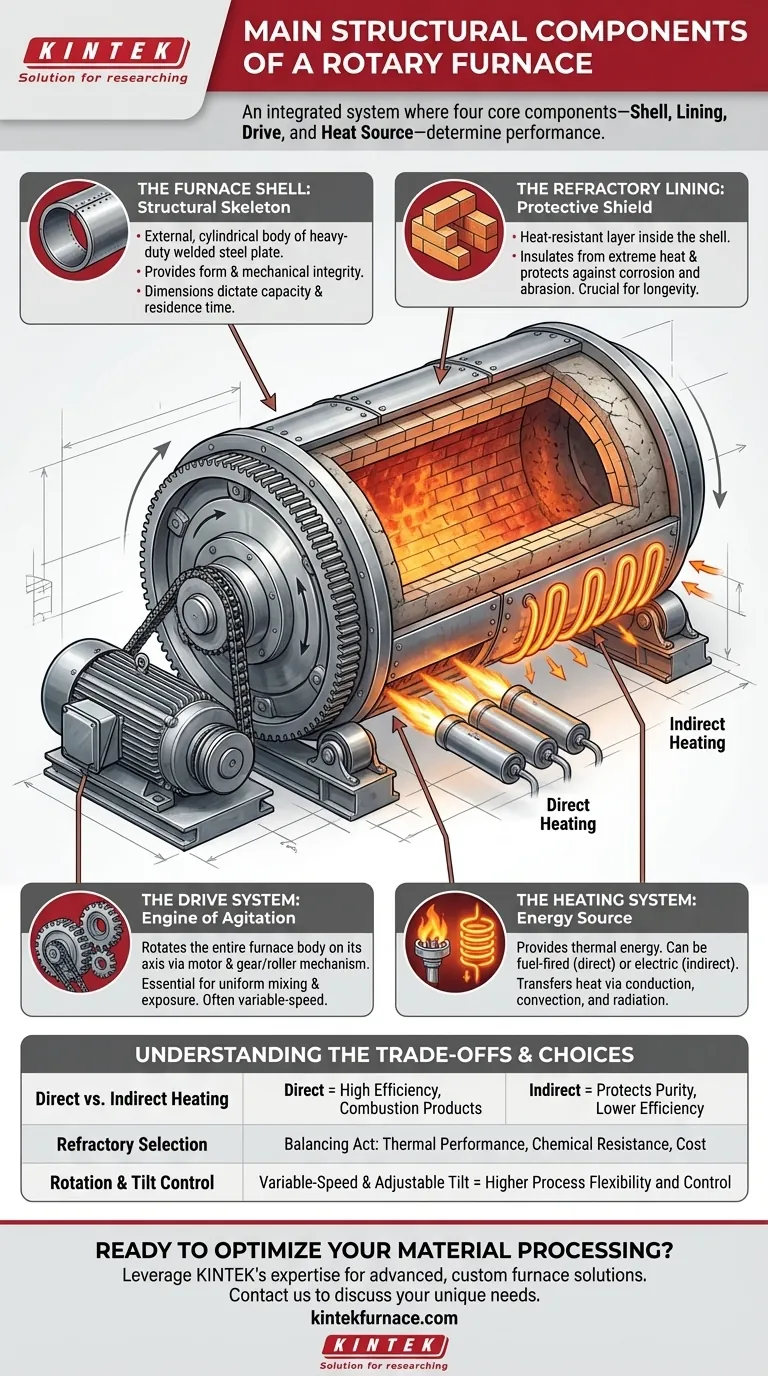

In sintesi, un forno rotante è un sistema integrato costruito da quattro componenti principali. Questi sono il guscio esterno del forno, il rivestimento refrattario interno, il meccanismo di azionamento che consente la rotazione e il sistema di riscaldamento che fornisce l'energia termica necessaria. Insieme, questi elementi creano un ambiente dinamico per la lavorazione continua e ad alta temperatura dei materiali.

Un forno rotante non è semplicemente un cilindro riscaldato e rotante. È un sistema accuratamente progettato in cui il design e l'interazione dei suoi componenti principali – il guscio, il rivestimento, l'azionamento e la fonte di calore – determinano direttamente le sue prestazioni, la sua durata e la sua idoneità per uno specifico processo industriale.

Decomporre il Forno Rotante

Per comprendere veramente un forno rotante, è necessario esaminare ogni componente principale e la sua specifica funzione all'interno del sistema più ampio. Ogni parte risolve una distinta sfida ingegneristica.

Il Guscio del Forno: Lo Scheletro Strutturale

Il guscio del forno, o corpo, è la struttura esterna, cilindrica che fornisce la forma e l'integrità meccanica del forno.

È quasi sempre costruito con piastre di acciaio saldate e resistenti. Le dimensioni, in particolare la lunghezza e il diametro, sono dettate dalla capacità di lavorazione richiesta e dal tempo di residenza per il materiale all'interno. Alcuni forni industriali di grandi dimensioni possono superare i 200 metri di lunghezza.

Il Rivestimento Refrattario: Lo Scudo Protettivo

Il rivestimento refrattario è probabilmente il componente più critico per la longevità e le prestazioni del forno. È uno strato di materiale resistente al calore installato all'interno del guscio d'acciaio.

Questo rivestimento serve a due scopi principali: isolare il guscio d'acciaio dalle temperature interne estreme e proteggerlo dalla corrosione chimica o dall'abrasione fisica del materiale in lavorazione.

I materiali di rivestimento variano in base all'applicazione e includono mattoni refrattari, cementi colabili o modellabili e altri compositi specializzati. La scelta del refrattario influisce direttamente sulla massima temperatura operativa del forno e sulla resistenza a specifici agenti chimici.

Il Sistema di Azionamento: Il Motore dell'Agitazione

Il sistema di azionamento è ciò che rende il forno "rotante". Consiste in un potente motore e un meccanismo a ingranaggi o a rulli che ruota l'intero corpo del forno sul suo asse.

Questa rotazione è essenziale per il processo. Essa mescola e agita costantemente il materiale, garantendo un'esposizione uniforme alla fonte di calore e promuovendo reazioni chimiche o cambiamenti di fase consistenti in tutto il lotto.

La maggior parte dei forni moderni è dotata di un azionamento a velocità variabile. Questo consente agli operatori di controllare con precisione la velocità di rotazione per ottimizzare l'intensità di miscelazione e il tempo di residenza del materiale all'interno del forno.

Il Sistema di Riscaldamento: La Fonte di Energia

Il sistema di riscaldamento fornisce l'energia termica necessaria per il processo. Ciò si ottiene tipicamente in uno dei due modi: bruciatori a combustibile o elementi riscaldanti elettrici.

I bruciatori a combustibile (che utilizzano gas o olio) possono essere posizionati per sparare direttamente nella camera del forno, offrendo un'elevata efficienza termica. Gli elementi elettrici sono spesso disposti all'esterno del guscio del forno per il riscaldamento indiretto, ideale per processi che richiedono un'atmosfera controllata o per prevenire la contaminazione del prodotto dai sottoprodotti della combustione.

Il calore viene trasferito al materiale tramite una combinazione di conduzione, convezione e irraggiamento.

Comprendere i Compromessi

La progettazione di un forno rotante comporta diversi compromessi critici che ne determinano le capacità operative e i costi. Capire questi aspetti è fondamentale per selezionare o specificare l'attrezzatura giusta.

Riscaldamento Diretto vs. Indiretto

Un forno con bruciatori che sparano direttamente nella camera (riscaldamento diretto) è più efficiente dal punto di vista energetico ma introduce gas di combustione che possono reagire con il prodotto. Il riscaldamento indiretto protegge la purezza del prodotto ma soffre di una minore efficienza termica poiché il calore deve trasferirsi attraverso il guscio del forno.

Selezione del Materiale Refrattario

La scelta di un rivestimento refrattario è un equilibrio tra prestazioni termiche, resistenza chimica e costi. Un rivestimento economico potrebbe fallire rapidamente se esposto a materiali corrosivi, portando a costosi tempi di inattività e riparazioni. Un rivestimento ad alte prestazioni, sebbene più costoso all'inizio, garantisce affidabilità e integrità del processo.

Controllo di Rotazione e Inclinazione

Un azionamento semplice a velocità fissa è meno costoso ma offre un controllo limitato del processo. Un azionamento a velocità variabile, spesso combinato con un meccanismo di inclinazione regolabile, offre la flessibilità di regolare finemente il tempo di residenza del materiale e le dinamiche di miscelazione, rendendo il forno adattabile a una più ampia gamma di materiali e requisiti di processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua specifica applicazione determina quali caratteristiche dei componenti sono più critiche.

- Se il tuo obiettivo principale è massimizzare la produttività per materiali sfusi: Dai la priorità a un corpo del forno di grande diametro, un sistema di azionamento robusto e affidabile e un efficiente sistema di riscaldamento a fuoco diretto.

- Se il tuo obiettivo principale è garantire un'elevata purezza del prodotto: Seleziona un design a riscaldamento indiretto e un rivestimento refrattario non reattivo che non contamini il tuo materiale.

- Se il tuo obiettivo principale è la lavorazione di materiali abrasivi o corrosivi: La selezione di un rivestimento refrattario specializzato e altamente durevole diventa la decisione più critica per garantire la longevità del forno.

- Se il tuo obiettivo principale è la flessibilità del processo: Investi in un sistema con azionamento a velocità variabile e inclinazione regolabile per adattarsi a diverse materie prime e risultati desiderati.

Comprendere come questi componenti principali funzionano e interagiscono è il primo passo per padroneggiare il funzionamento e la progettazione dei forni rotanti.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Guscio del Forno | Fornisce integrità strutturale e forma | Realizzato in acciaio resistente, dimensioni variabili in base alla capacità |

| Rivestimento Refrattario | Isola e protegge da calore e corrosione | Utilizza mattoni o cementi, influenza temperatura e durata |

| Sistema di Azionamento | Ruota il forno per miscelazione e agitazione | Include motore e ingranaggi, spesso a velocità variabile per il controllo |

| Sistema di Riscaldamento | Fornisce energia termica per la lavorazione | Metodi diretti o indiretti utilizzando bruciatori o elementi elettrici |

Pronto a ottimizzare la tua lavorazione dei materiali con un forno rotante personalizzato? Presso KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni rotanti, forni a muffola, forni a tubo, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione per soddisfare requisiti sperimentali e industriali unici. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato